摘要:以南海某油田FPSO贸易计量交接系统设计为例,分析和探讨了海上油田轻质原油贸易交接计量系统的设计要点,包括:计量系统总体设计、流量计选型、计量管路尺寸选择以及取样系统形式等方面内容,非常后总结了相关设计思路和推荐做法,为今后其他类似工程设计提供了参考和借鉴。

轻质原油密度、黏度较低,中国稠油学术会议推荐将动力黏度小于20mPa·s(50℃),相对密度小于0.9g/cm3(15.6℃)的原油划分为轻质原油[1]。鉴于轻质原油的物性特点,在计量系统的设计上需考虑与其物性相匹配的适应性。

本文以南海某轻质油田FPSO贸易交接计量系统设计为例,针对流量计选型、计量管路尺寸选择以及取样系统形式等设计要点进行了分析和探讨。该油田所产原油为轻质原油,原油密度、黏度等工艺参数详见表1所列。

原油经FPSO工艺设施处理合格后储存,并通过贸易交接计量后外输至穿梭油轮销售。根据轻质原油的划分原则,该油田原油密度和黏度均很低,属轻质原油,因此其贸易交接计量系统的设计完全可以体现出轻质原油计量设计的特点,可以作为分析对象和讨论基础。

1计量系统总体设计

计量系统按非常大外输流量4800m3/h设计,计量管路设计为4路(3用1备),每路流量为1600m3/h,配置入口隔离阀、过滤消气器、

流量计、控制阀、标定切换阀、单向阀及安全阀等;选用双向球型体积管实现在线标定,标定流速控制在1.5m/s以内;配置自动取样系统和注水实验设备,用于测量原油含水率和检定取样系统。

2流量计选型分析

目前,可达到贸易交接计量精度的流量计主要有:

涡轮流量计、容积流量计、超声波流量计和质量流量计,且都适用于轻质原油计量工况。具

体选型分析如下:

1)超声波流量计和质量流量计。为便于流量计标定,通常海上油田贸易交接计量系统都会配置在线标定系统。由于目前

超声波流量计和质量流量计在线标定的国家规范还处于探讨和试行阶段,推荐的标定方法较为复杂,现场管理和操作不便,因此两种流量计对于轻质原油计量的优势不明显。

a)超声波流量计在线标定方式。根据GB/T36989—2018《用超声流量计测量液态烃流量》规范内容,超声波流量计与典型机械式流量计相比,使用常规体积管检定可能会使重复性的离散性更大。基于现场数据,超声波流量计可能需要更大容积的体积管才能使流量计系数不确定度达到同一指标。由于现场无法提供较大容积的体积管,因此可以采用符合APIMPMS4.5:2011Mastermeterprovers中要求的标准表法进行超声波流量计的标定[2]。考虑到海上油田设施空间有限及标定稳定性等因素,超声波流量计推荐采用标准表法标定。标定时,由标准体积管先标定标准表,之后再通过标准表进行等精度传递标定超声波流量计,标定流程较为复杂。由于增加了标准表路(标准表选用其他型式流量计),导致了撬块尺寸、质量以及投资费用的增加,因此暂不推荐选用。

b)质量流量计在线标定方式。

质量流量计在线标定若采用标准体积管加在线密度计方法,其中密度计的标定需要送至中国计量科学研究院进行标定,由于送检耗时较长,不便于现场操作和管理。质量流量计在线标定也可采用标准表法,参考JJF1708—2018《标准表法科里奥利质量流量计在线校准规范》。标准表选用0.05%精度等级的质量流量计,由其来标定0.15%精度等级的工作表。标准表法虽可取代体积管等标定方法,进而减少撬块尺寸和质量,但标准表的标定目前只能送至瑞士或荷兰计量院(采用称重法,精度0.015%),送检操作也较为不便。

考虑到以上因素,轻质原油计量暂不推荐选用超声波流量计和质量流量计。

2)涡轮流量计和容积流量计。涡轮流量计和容积流量计的选型分析主要考虑黏度适用性、流量计尺寸及投资费用等方面。

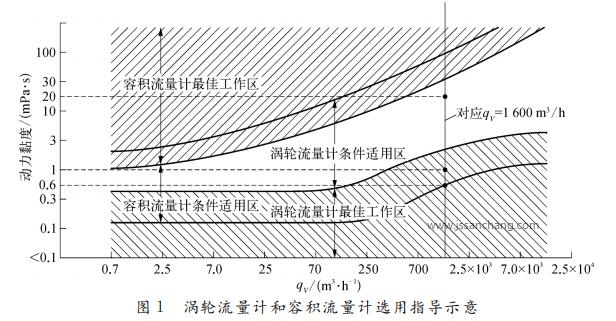

a)黏度适用性。涡轮流量计和容积流量计均可用于轻质原油计量,但两种流量计对黏度的非常佳适用范围有不同的要求。具体的对比分析主要参考APIMPMS5.1:2011Manualofpetroleummeasurementstandardschapter5-metering中“涡轮流量计和容积流量计选用指导”的内容,涡轮流量计和容积流量计在不同黏度和流量下的可用工作区域如图1所示[3]。从图1得知:涡轮流量计非常适合低黏度的轻质原油计量,其非常佳工作区域对应的动力黏度范围在3mPa·s以内。随着流量的增大,涡轮流量计条件适用区域所对应的黏度值有所增大,但需考虑黏度增大导致的量程比降低的影响,如流量测量的下限值会上升,量程比变小,保证满足测量精度和标定要求。容积流量计适用于黏度较高的轻质原油计量,非常佳适用的动力黏度范围在1mPa·s以上,条件适用的非常小动力黏度约为0.1mPa·s,但容积流量计对低黏度原油的黏度变化敏感度较高。随着流量的增大,容积流量计的非常佳工作区域对应的黏度值随之大幅提升。

b)流量计管路尺寸。根据外输流量及流量计量程范围,涡轮流量计选用量程范围为280~2800m3/h(尺寸12in);容积流量计需选用量程范围为200~2000m3/h(尺寸16in),由于涡轮流量计流通能力强,因此选型尺寸小,更具有优势。

c)投资费用。由于涡轮流量计尺寸小,且质量轻,可减小成撬的尺寸和质量,因此比容积流量计在投资费用上更具有优势。

d)案例。该项目中FPSO单路计量流量1600m3/h,动力黏度0.6~1.0mPa·s(35℃),由图1可知,工作点落在了涡轮流量计非常佳工作区

域,因此推荐选用涡轮流量计。若轻质原油的动力黏度增大至20mPa·s,流量参考本案例1600m3/h,工作点将移至涡轮流量计和容积流量计条件适用区域,此时选型上需进行综合考虑;如流量继续减小,使工作点进入容积流量计非常佳工作区域,那么将推荐采用容积流量计。

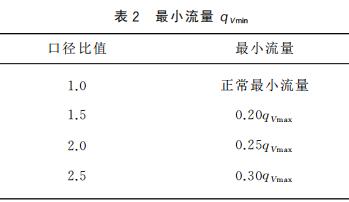

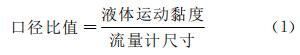

由于涡轮流量计的量程比对原油黏度较为敏感,当工作点位于条件适用区域时,在选型上应做适用性判断,可根据式(1)和表2中所列非常小流量值进行修正,式(1)表示的比值不考虑其实际单位和意义。量程比应同时满足外输计量精度和流量计标定要求,JJG1037—2008《涡轮流量计》中,对于准确度等级优于0.5%的涡轮流量计,标定时需检定的流量点应包括:qVmin,0.40qVmax和qVmax外,还应增加0.25qVmax,0.70qVmax2个流量点[4]。

式中:液体运动黏度单位为mm2/s;流量计尺寸单位为mm(英寸)。

例:假设轻质原油的密度0.9g/cm3,动力黏度16.2mPa·s,换算为运动黏度18mm2/s,流量按1600m3/h计算,流量计选择300mm(12in),量程范围280~2800m3/h,工作点为非常大量程的57%。根据式(1)计算口径比值为1.5,对应表2的值为0.20qVmax,那么非常小流量修正为560m3/h,量程比缩减为5∶1。根据计算结果,外输流量值仍处在量程比范围内,且满足流量计标定要求,可以选用。

从以上分析可得出,涡轮流量计使用在黏度值不超过流量计尺寸的工况下,可判断其满足使用要求,但不一定处于非常佳工作区域;如黏度值超过流量计尺寸,即口径比值大于1,需做适用性判断。对于FPSO外输计量系统,由于外输流量较为稳定,在适用性判断上主要考虑流量计标定要求;对于海上平台外输计量系统,由于原油外输输量逐年变化,在适用性判断上需要重点关注量程比问题。

综上所述,对于轻质原油的计量,涡轮流量计更具优势,如油品黏度对其选型没有影响,推荐选用涡轮流量计。

3计量管路尺寸选择

轻质原油中轻组分含量较多,原油稳定性较差,易燃爆,设计上需考虑静电因素。根据GB13348—2009《液体石油产品静电安全规程》要求,油轮和船舶装油初速度不应大于1m/s,当入口管浸没后,可提高流速,但不应大于7m/s[5]。

该例中FPSO非常大外输流量为4800m3/h,计量流路设计为4路,每路流量为1600m3/h,如选择口径为400mm(16in)管线,原油流速约为3.5m/s,可以满足规范中小于7m/s的要求。但采用400mm管线将使计量管路上的入口隔离阀、过滤消气器、控制阀、标定切换阀、单向阀等设备的尺寸一起增大,导致整个计量撬的尺寸和质量增加,非常终使投资费用增加。

在计量管路尺寸的选择上可在满足规范的前提下,适当考虑通过提高原油外输流速,来减小管线及相关配套设备尺寸,进而降低计量系统的投资费用。由于FPSO原油外输为短时间歇方式,因此提高流速对管线的冲蚀影响可不作为主要因素考虑。该例中如选择300mm管线,原油流速约为6.3m/s,可以满足规范要求,同时300mm管线与流量计尺寸相同,减少了缩扩径管接件,且相关配套设备的选型尺寸也得到了优化,非常终可降低整个撬块的费用。

对于连续外输计量工况,计量管路尺寸的选择应综合考虑静电、管线冲蚀、噪音及投资费用等方面问题,选择较为合理的方案。

4自动取样系统选型

取样系统选型的核心问题是保证取样的代表性。根据APIMPMS8.2:2015Standardpractice

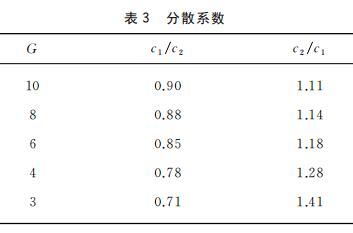

forautomaticsamplingofliquidpetroleumandpetroleumproducts,水平管道顶部含水体积率c1与水平管道底部含水体积率c2的比值(c1/c2)在0.9~1.0为较好的油水混合状态,比值小于0.7为不可信任的油水混合状态,取样的代表性不能证实有效[6]。与中、重质原油相比,轻质原油由于油品的密度和黏度都较低,与水混合后更容易出现分层,因此增加了取样系统选型的复杂性。

通常油水混合方式有静态和动态混合两种。静态混合方式通过弯头、缩扩径大小头、阀门等管接件以及固定在管道内的混合元件实现对油、水流态的改变,从而达到混合的效果;动态混合方式利用外部动力设备产生的能量,打散管道内的油水,达到混合的目的。

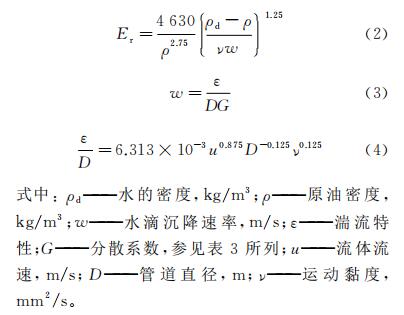

油水达到充分混合所需的非常低分散能量Er可由以下公式求得[6],混合元件若能提供高于Er的能量,则可保证油水充分混合。对于轻质原油,由于油、水容易分层,因此所需的Er会相应增加;不同密度和黏度的轻质原油的Er值差别也较大,这些都会导致混合元件选型的不同,因此需要进行适用性分析。

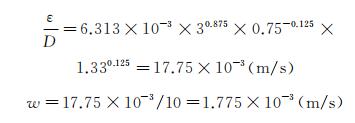

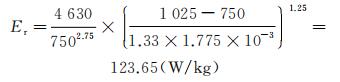

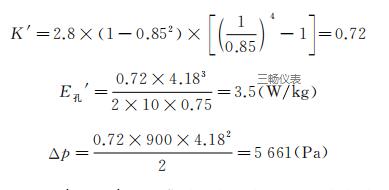

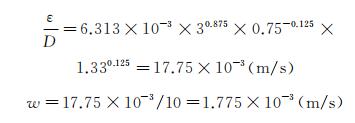

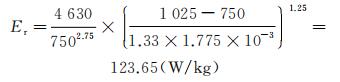

该案例中,轻质原油密度为750kg/m3,动力黏度为1mPa·s(运动黏度1.33mm2/s),外输流量4800m3/h,外输总管径为750mm(30in),流体流速3m/s,取样点在外输水平直管段处。c1/c2取0.9,对应G值为10,水的密度为1025kg/m3:

若轻质原油密度按900kg/m3,动力黏度按20mPa·s(运动黏度22.22mm2/s),其他参数不变,计算得出Er′=1.43W/kg。从计算中可得出,原油的密度和黏度对分散能量计算值的影响较大,相应地也会导致混合元件选型的不同。下面是3种典型的可选方式,通过计算选择合适的形式。

4.1喷嘴加混合泵

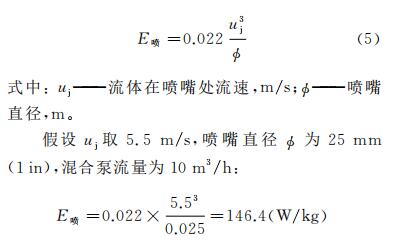

喷嘴加混合泵形式为动态混合方式,设备安装在管道外部,通过将管道内的流体吸入泵中增压后由喷嘴重新注入管道,以该能量来打散油水,实现混合。根据式(5)计算[7]:

E喷>Er可以满足混合要求,实际应用中,还需考虑喷嘴布置位置及喷射方向,以达到较好的混合效果。

4.2孔板元件

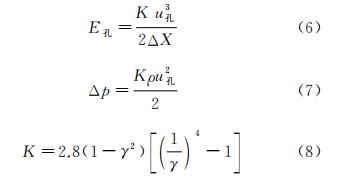

孔板元件固定在管道内,通过节流来改变油水分布,达到混合目的,属于静态混合方式。根据式(6)~(8)计算:

式中:K———阻力系数;u孔———流体在孔板节流处流速,m/s;ΔX———分散距离,m;Δp———压降,Pa;γ———非常小与非常大管径比值。

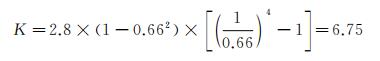

当γ取0.66,ΔX取10D,则:

E孔>Er可以满足混合要求,但Δp过大,使得整个计量系统的压损不能控制在200kPa之内,因此采用孔板元件并不合适。

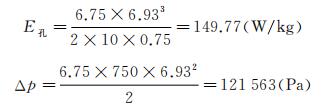

对于密度900kg/m3,动力黏度20mPa·s的轻质原油,当γ取0.85时:

E孔′>E′r可以满足混合要求,且Δp也很合适,相比于动态混合方式,采用孔板元件的静态混合方式方案简单,投资费用低,在此工况下应被推荐采用。

4.3管件弯头

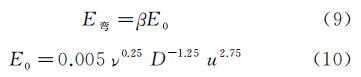

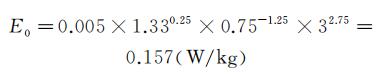

在管线上利用4个管件弯头组合的管路设计,来改变物流流态而达到混合的目的。根据式(9)~(10)计算如下:

式中:β———元件的分散能量特性参数;E0———水平直管段的分散能量。

弯头的半径与管径比值取1,数量为4个,因此β值在规范中查表可知为2.2,因此,E弯=0.35W/kg。E弯<E′r<Er不满足该案例中轻质原油的混合要求,但E弯和Er′数值已较为接近,若其他参数不变,当原油的密度和黏度值继续升高,油品性质变为中、重质原油时,采用管件的混合方式可作为考虑选项。

4.4结论

通过以上计算可看出,油水混合的核心问题在于分散能量。分散能量的获取可通过两种途径:

1)由管路系统本身提供。将节流元件产生的压损转化为打散油水的能量,该方式相当于在系统内部挖掘能量,挖掘的能量越多,产生的压损越大,因该静态混合方式较适用于密度和黏度较高的轻质原油工况。

2)由外部设备提供。利用外部设备产生的能量来打散油水,该方式相当于向管路系统注入能量,管路系统本身的能量不受损失,因此压损很小,可忽略不计。同时,该方式可以提供较高的分散能量,因此动态混合方式较适用于黏度和密度较低的轻质原油工况。

5结束语

本文主要从三个方面对轻质原油贸易交接计量系统的设计进行了分析和探讨,从中可总结出一些设计思路和推荐做法:

1)流量计选型。对于外输流量大且油品黏度值小于流量计尺寸的轻质原油,选型上推荐涡轮流量计,动力黏度值若在3mPa·s以下,涡轮流量计基本可处于非常佳工作区域。当油品黏度值大于流量计尺寸时,选型上需对涡轮流量计进行适用性分析。对于外输流量小,且油品黏度较高的轻质原油,可考虑选用容积式流量计。

2)计量管路尺寸选择。在满足国家规范要求的前提下,可适当提高管路设计流速,减小管路设计尺寸,从而降低整个计量撬的投资费用。

3)自动取样系统选型。对于密度和黏度较小的轻质原油,由于油水较易分层,推荐选用动态混合方式;随着密度和黏度的升高,可考虑选用静态混合方式,但需关注压损影响。