摘要:利用单片机作为主控器件来控制气体的质量流量及其显示,外壳采用316L不锈钢材料的温度传感器组成的

热式气体质量流量计及自动控的变送器,通过采集流量、A/D转换以及对CPU的控制,再通过数码管显示等一系列硬件功能和软件功能的辅助实现,共同完成对流量测量的控制。

随着科学技术的飞速发展,传感器的连续测量具有其不可替代的优点。即使这样,仍需要进行线性补偿,因为测量的参数多,且其稳定性和灵敏度与流量和采样信号之间存在非线性关系。随着科技不断地进步,补偿技术也不断地进行修改与完善,测量的精度和范围热式都使流量传感器有很大的提高,但是仍存在一些不足之处,如一致性差、流速低、热扰动小、耐腐蚀性差、价格高、易损坏等。近年来热消散TMF的研究工艺突飞猛进,性能已经趋于稳定,受各个领域市场的欢迎。但是国外产品的价格偏高,而国内产品性能无法达到国外同类产品的水平。当前,国内外投入生产使用的热式质量流量传感器总体所需成本较高而且工艺复杂,现将对一些工艺进行改进,设计出一款较为简单的热式气体质量流量计。

结合新型半导体热式流量传感器,采用单片机来控制气体的质量流量及其显示,利用单片机作为主控器件(AT89S51),八段数码管和74ALS164芯片作为显示电路、操作电路按键、驱动电路、步进电机控制气体流量气体流量及自动控制器的输出控制电路组成的变送器。它可以有效地降低生产成本和工艺复杂程度,维护相对简单化,能更好地投用于生产。企业也通过测量的变量来了解产品生产过程中的异常,监控生产过程中的各类参数[1],保证产品生产中的安全性,降低异常项,提高经济效益。1新型半导体热式流量传感器设计新型热式气体质量流量计当中非常重要的部件是两个传感器,一个是恒温功率传感器,另一个是温度传感器。其与之前市场上流通的流量传感器对比,主要优势在于使制作工艺简单化同时又增强了稳定性。

新型半导体传感器主要由恒温功率探头和温度检测探头两部分组成。其中T1采用西法HC-05B恒温控制器,参数为Φ5mm*4mm,当正常工作状态时,会稳定在102℃状态。在正常工作状态下,气体会带走部分热量,为了使温度一直处于102℃,经过T1的电流或者电压会相应的增加。通过数学函数公式就可以计算出流体的质流速[2]。

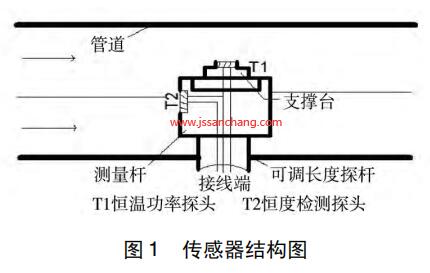

T2采用电流型器件AD590作为温度探头[3-4],参数Φ为5mm*5mm。由于摄氏度与开尔文温度的换算关系:开尔文温度=摄氏度+273。15。其电流与开尔文温度存在的一定的函数关系,随着温度的增加输出电流也在增加,温度每增加 1 ℃时输出电流就会增加 1 μA,然后在室温25℃ 的 时 候,它 的 输 出 电 流 Io = ( 273 + 25) =298 μA。其中传感器结构如图 1 所示。

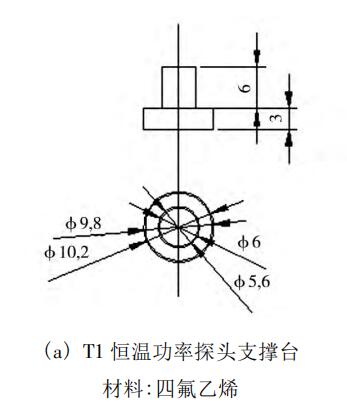

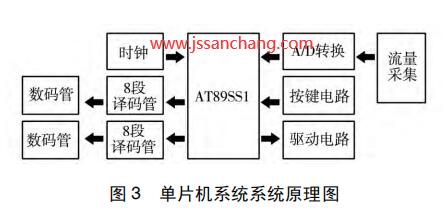

由图 1 可知,恒温功率探头和温检探头设计嵌入到测量杆的里面[5],这样探头没直接暴露在外与气体直接接触,起到一定保护元件的作用,不 会轻易被具有腐蚀性的气体腐蚀而损坏,大大降低了材料的成本。 图 2 为流量传感器结构和测量杆具体结构图。

由图 2( a) 可知,这是一个支撑单位,它是用来支撑 T1 探头的,该结构主要用于支撑和固定T1 探头,让 T1 探头在对抗被测气体冲击的时候起到固定作用,避免被 T1 探头被气体冲击时受到伤害损坏,降低用户的成本。图 2( b) 是该系统的传感器外壳结构图,它的材质是 316 L 不锈钢。由 图 1 可知,可调探杆的连接下端是放置 T1 以及它支撑台,温度探头 T2 放置在测量杆侧面直径为6 mm的孔中。

2 总体系统设计

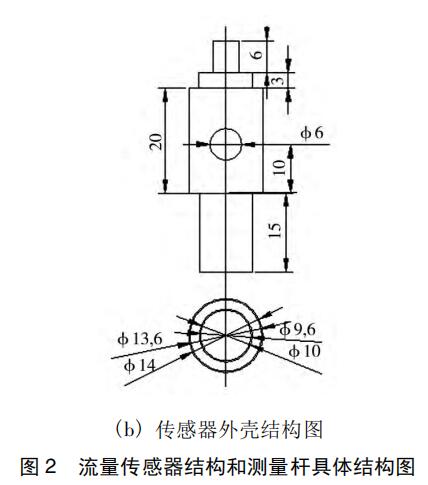

变送器由主要硬件单片机和控制主子系统程序的软件编程部分来组成[6-7]。对气体流量的数据收集探头选用新型半导体材质,用单片机作为主控器件。利用新型半导体探头传感器收集气体流量的数据,将收集到的数据通过 A /D 转换为流量信号,再将信号传输给 51 单片机,然后显示器由单片机进行控制,该质量流量参数可以人为设定,并且还能对该参数进行判断并自动调整。单片机系统原理图,如图 3 所示。

3 系统硬件模块

硬件模块主要包括 CPU( AT89S51) 为核心模块、接口电路、电源设计、键盘设计、复位电路设计、A /D 变换电路和步进电机控制接口电路部分。硬件的核心模块选择超高性价比、市场基数大、价格低、封装体积小、方便组装、占空间比较小,且兼容标准 MCS-51 指令系统以及芯片 80S51 引脚结构的 CPU( AT89S51) 。

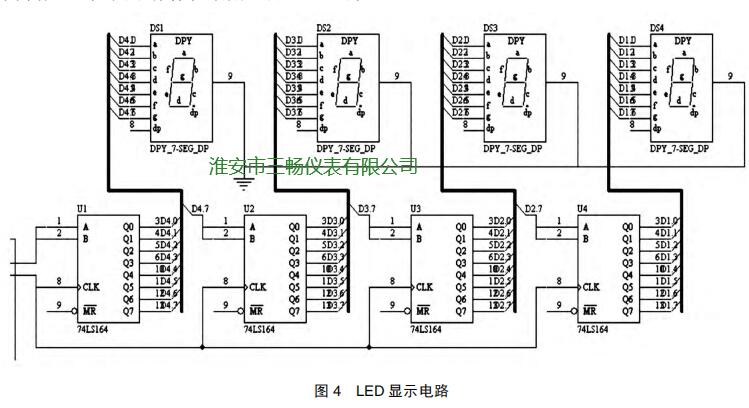

3。1 显示接口电路

为了更直观地反映系统运行结果,输出采用LED 显示管,以 MCS-51 对 LED 的显示接口电路: 显示分为动态模式和静态模式。静态显示的功能是同时稳定地显示每个 LED 管。动态显示是指不间断地显示,人眼有着余辉效应,加上 LED 灯的余晖会使人感觉它们像是同时都亮起来一样,如图 4 所示。

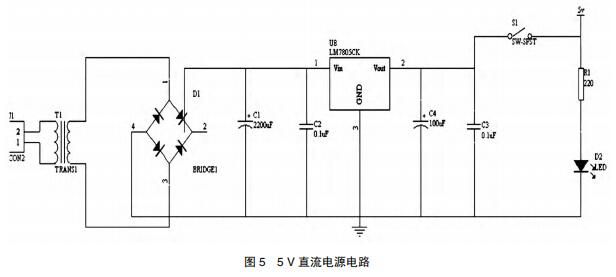

3。2 电源 VCC 设计

用 主 控 芯 片 AT89S51 的 时 钟 频 率 为 12MHZ,工作电压为 2 ~ 6 V。LM78XX 芯片有三端稳压的效果,可以构成一个非常稳定的电路电源,所需的元件又较少,还具有保护电路的作用,这是非常可靠、方便和负担得起的,所以使用 LM7805 稳压芯片 5V 电源电路设计。具体的 5 V 电源电路如图 5 所示。

3。3 键盘设计

设计了 5 个键来完成操作,有用于流量设置的确认键 S1; 用于对流量预设值设定功能的设置键 S2; 显示流量功能之间的切换,用于在设置预设值时调整预设值的添加键 S3 和减去键 S4; 确

认按钮 S5 设置存储后使用默认值。以上每个按键的具体操作是由软件来实现。

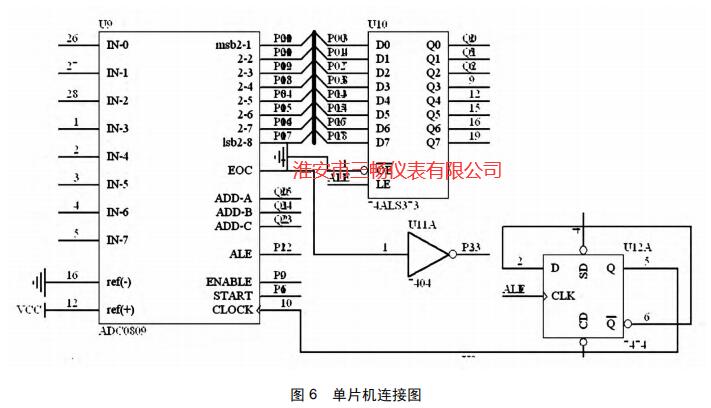

3。4 A /D 转换电路的设计

A /D 电路的类型有两种: 一种类型直接连接电子电路,另一种类型可以直接连接单片机。设计采用 ADC0809 与单片机的接口电路连接,见图 6。先选取模拟通道然后 START 引脚执行转化。释放EOC( 高级) 信号到结束转换。单片机执行信号控 制逻辑电路 OE 端,读取数字量输入单片机。

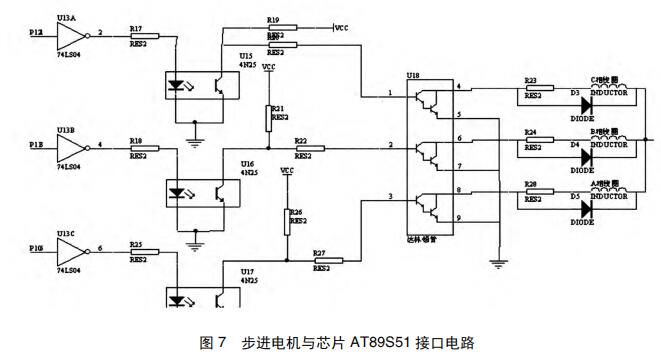

3。5 控制接口电路的设计

步进电机是一种将电脉冲转化为角位移或线性位移的相应电磁机械设备[8],同时也是一种能增加输出机械位移并输入相应数字脉冲的驱动装置,利用步进电机具有快速启停功能[9],只要机器上的负载不超过其本身就可以提供动态转矩,可以用来控制其快速启动和停止输入脉冲,步进电机通常用于精确定位。电机是否转动的关键是有没有输入脉冲,电磁阀与单片机连接,通过控制器的脉冲数可以实现阀门的精确开度。利用芯片AT89S51 单片机的时序脉冲来控制步进电机的转动,单片机 AT89S51 芯片对三相步进电机的控制电路,如图 7 所示

4 系统编程设计

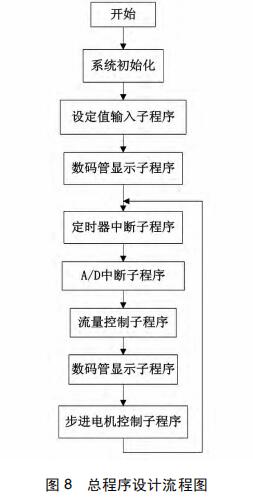

变送器编程设计分为主程序控制系统和子程序控制系统两大部分,主程序通过控制子程序对PID 控制算法来控制调用子程序完成所需工作指令,使得各个子程序相互关联起来。主程序起到了链接各个子程序的纽带作用,对存储器进行分配、系统初始化设置、整体设计系统的控制等。根据对各子程序段的调用,不断进行调试,完成软件的设计功能。相关的子程序如: 流量控制、A /D 中断程序、数码管显等,总程序设计流程如图 8 所示。

流量控制子程序中,对设定值的流量值与实际测试瞬流量值进行误差比值,根据 PID 调节算法[9-10],得出增量式 PID 控制算法的计算公式: ΔUi =P( Δei+Iei+DΔ2ei) , ( 1) 式中: ei 为本次实际测得的流量和设定值之差;

Δei = ei -ei-1; Δ2ei = ( ei-ei-1) -( ei-1-ei-2) = Δei- Δei-1; P 为比例系数; I 为积分系数; D 为微分系数。

输出控制变量表达式为:

Ui =Ui-1 +ΔUi。 ( 2)

程序的入口参数: 偏差 ek、ek-1、ek-2、测量值y、给定值 r。

本程序占用资源: A,B,R0 ~ R7,CY,F0。程序如下:

PID1: MOV R0,#52H

MOV R1,#49H

LCALL FSUB

MOV R1,#46H

LCALL FSTR

MOV R1,#4CH

MOV R2,#06H

LCALL LPDM

MOV R0,#46H

MOV R1,#4CH

LCALL FMUL

MOV R1,#4FH

LCALL FSTR

……

设定值输入程序

RDS: MOV R0,#30H;

MOV R2,#7FH;

MOV A,R2

LOOP: MOV P1,A;

MOV A,P1;

ANL A,#0FH;

MOV @ R0,A;

INC R0;

MOV A,R2;

RR A;

MOV R2,A;

DJNZ R3,LOOP;

RET;

5 结 论

结合新型半导体热式流量传感器,在选取AT89S51 单片机的基础上,通过采集流量,A /D转换以及对 CPU 的控制,再通过数码管显示等一系列硬件功能和软件功能的辅助实现,共同完成对流量检测控制。 51 单片机的技术相对成熟,应用也较之广泛,而且运用比其他单片机简单,制作成本低、操作简单、实用性强、维护简单化,能更好地投用于生产。