摘 要 :介绍了标准流量积算仪的基本功能,从硬件构成、仪表接口和控制逻辑几个方面,详细阐述了标准流量积算仪在计量检定和校准装置中的应用。在音速喷嘴气流量标准装置、钟罩式气体流量标准装置、静动态质量法水流量标准装置、静动态容积法水流量标准装置和标准体积管流量标准装置中,可以准确地采集标准计量时间、标准表和被检表的脉冲频率、脉冲累积量以及被检表的电流信号值。通过面板控制,DI 端子触发和串口命令 3 种方式实现仪表的启停控制,以实现智能化采集,并根据数值大小调整小数点的显示位数。经测试比较,标准流量积算仪可以稳定高效地作为标准装置的计量仪表,达到了预期的设计效果。

标准流量积算仪是一种高精度的智能化计量仪表,可以测量计量时间、脉冲信号和电流信号。工业仪表的输 出 信 号 多 为 脉 冲 输 出 和 4mA ~ 20mA 电 流 输 出, 脉冲输出多以当量脉冲的方式计量时间段内的累积流量,4mA ~ 20mA 电流输出多用来表示被测仪表的瞬时流量值。常见流量仪表的类型有涡轮流量计、涡街流量计、旋进旋涡流量计、罗茨流量计、电磁流量计和质量流量计。不同于工业流量积算仪二次仪表,标准流量积算仪主要用于计量检定和校准的标准装置。如音速喷嘴气流量标准装置、钟罩式气体流量标准装置、静动态质量法水流量标准装置、静动态容积法水流量标准装置和标准体积管流量标

准装置。

1 硬件构成

标准流量积算仪硬件可以采集多个通道的脉冲信号(标准时间晶振脉冲、标准表流量脉冲信号和被检表流量脉冲信号)和 4mA ~ 20mA 电流信号(被检表流量电流信号、工况温度、工况压力和工况湿度)。仪表具有 RS232/RS 485串口和以太网接口便于与流量标准装置中的上位机组态软件和 PLC 控制器实现对接 [2]。

1.1 脉冲信号

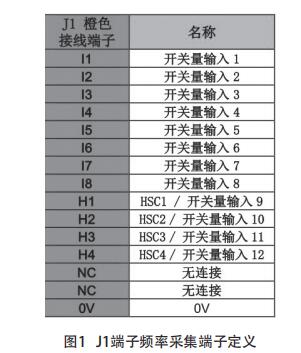

脉冲信号主要包括标准晶振时钟脉冲和流量脉冲信号。时钟脉冲信号采用高于 3ppm 的低温漂高精度晶振进行分频输出,以保证计时的准确性。为了便于对时钟晶振进行测试,仪表预留了测试端口,将检定后的时钟频率值填写至标准时间设置参数中,可以提高时间测量的精度。标准表和被检表流量脉冲信号,经过施密特整形和电平转换电路以后,变成标准的 TTL 电平信号输入到后端的脉冲累加“计数”和瞬时“频率”测量,测量值经过后续的计算处理可以显示瞬时流量、累积流量和计量时间。常用的计算公式为 :瞬时流量 = 信号频率 / 流量系数,频率输入的通道为 HSC1、HSC2、HSC3 和 HSC4[3]。

1.2 4mA~20mA电流信号

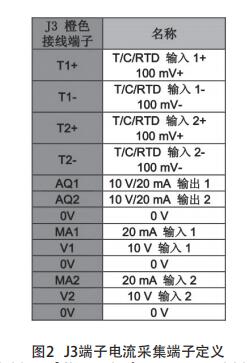

J3 端 子 同 时 具 有 三 线 制 热 电 阻 RTD1 和 RTD2 的 采集, 接 线 T+ 接 PT100A、 接 线 T- 接 PT100B、 接 线 GND接 PT100B。 模 拟 输 入 支 持 电 压 0V ~ 10V 输 入 和 电 流4mA ~ 20mA 输入,应用电路输入模式时,需要将 V1 和V2 接 GND。

2 仪表接口

2.1 接线端子

仪表对外的接线端子包括 RS232 接口、RS485 接口、脉冲输入接口、电流输入接口、外控 IO 接口、晶振测试接口和供电电源接口。具体的定义如下 [5] :

1)晶振输出口 +(分频后)

2)晶振输出口 -(分频后)

3)RS232 接口 P2

4)RS232 接口 P3

5)RS232 接口 P5_GND

6)RS485A

7)RS485B

8)RS485_GND

9)1 路脉冲信号输入端 500kHz

10)1 路脉冲信号 GND

11)2 路脉冲信号输入端 500kHz

12)2 路脉冲信号 GND

13)3 路脉冲信号输入端 500kHz

14)3 路脉冲信号 GND

15)4 路脉冲信号输入端 500kHz

16)4 路脉冲信号 GND

17)1 路电流信号 24V(两线制供电)

18)1 路电流信号输入端 4mA~20mA

19)1 路电流信号 GND

20)2 路电流信号 24V(两线制供电)

21)2 路电流信号输入端 4mA~20mA

22)2 路电流信号 GND

23)220V 电源 L

24)220V 电源 N

25)220V 电源 GE

26)24V 电源 +

27)24V 电源 -

2.2 参数配置

1 路脉冲信号的流量系数(1.0)

2 路脉冲信号的流量系数(1.0)

3 路脉冲信号的流量系数(1.0)

4 路脉冲信号的流量系数(1.0)

1 路电流信号 4mA 对应流量

1 路电流信号 20mA 对应流量

2 路电流信号 4mA 对应流量

2 路电流信号 20mA 对应流量

工业热电阻 RTD1+

工业热电阻 RTD1-

工业热电阻 RTD1GND

工业热电阻 RTD2+

工业热电阻 RTD2-

工业热电阻 RTD2GND

485 地址

通讯波特率

晶振频率

1 路电流信号 4mA 校准值

1 路电流信号 20mA 校准值

2 路电流信号 4mA 校准值

2 路电流信号 20mA 校准值

2.3 显示参数

仪表应用 LCD12864 液晶显示,可以显示 :1)晶振频率 ;2)计量时间 ;3)1 路脉冲频率 ;4)1 路脉冲累积 ;5)2 路脉冲频率 ;6)2 路脉冲累积 ;7)1 路瞬时电流 ;8)1 路平均电流 ;9)2 路瞬时电流 ;10)2 路平均电流,以及经过参数计算得到的瞬时流量和累积流量值。仪表显示如果液晶或者 LED 长度足够长,可以足位的显示数值的小数点位数,如都显示 3 位小数点。但是往往仪表的数值显示位数有限,不能将所有数值都显示足位的小数点位数,因此需要进行显示处理,如当数值显示位数一共有五位时,数值小于 100 时,小数点保留三位 ;数值介于 100 和 1000之间时,小数点保留两位 ;小数点介于 1000 和 10000 之间时,小数点保留 1 位 ;而当数值大于 10000 时,不显示小数点。

3 控制逻辑

3.1 计量控制

标准流量积算仪的计时计数的启动、停止共有 3 种控制方式。

1)前面板按键控制。通过启动、停止、清零按键实现采集控制,启动实现时间和流量累积,停止实现时间和流量累积停止,清零实现时间和累积量清零。

2)后面板 DI 控制。有外控开关触点和脉冲数量两种控制方式。DI 为高电平时,时间和流量开始累积(并清零处理);DI 为低电平时,时间和流量停止累积。

3)PC 通过串口 RS232/RS485 发送控制指令,以实现计时计数启动、停止及清零,3 种动作对应不同的命令内容。

3.2 定量控制

1)方式一 :点击“开始”按钮进行计数,在控制器上设置计量时间的上限阈值,如设置为 40s,则计量开始后达到 40s 时触发动作停止计量,此时的标准表脉冲数、被检表脉冲数(或电流值)以及时间脉冲数参与后续的误差和不确定度计算。

2)方式二 :设备预留 DI 开关量输入触点,默认情况下 DI 为低电平 0,有启动动作时 DI 为高电平 1。检定过程是外接设备如换向器机械动作时触发高电平至 DI 端口设备开始计量,一段时间后,换向器机械动作触发低电平至 DI端口设备停止计量,如上述一样此时的采集数值参与后续的误差和不确定度计算。

3)方式三 :设备预留 RS232 和 RS485 接口,给串口发送启动命令时,计量设备启动开始采集 ;同理给串口发送停止命令时,计量设备停止采集并将采集数值参与后续计算。由于计量过程对单次操作的时间并没有明确的要求,因此人工控制或者通过上位机逻辑控制发送串口命令都能达到预期的计量效果。

4 结论

本文阐述了标准流量积算仪的研发过程,从硬件构成、仪表接口和控制逻辑几个方面,详细描述了标准装置在计量检定和校准中的应用。标准流量积算仪可以通过按键、开关量触发、串口命令几种方式实现设备的启停控制和数值清零。标准流量积算仪可以准确可靠地采集标准计量时间、标准表和被检表的脉冲频率、脉冲累积量以及被检表的电流信号值,仪表还可以根据数值大小调整小数点的显示位数。经测试比较,标准流量积算仪可以稳定高效地作为标准装置的计量仪表,达到了预期的设计效果。