随着生产过程自动化程度的提高,设备联锁越来越多的应用在化工行业的安全生产中。本课题论述的主要内容是如何保障在正常生产过程中,避免温度仪表的虚假信号造成设备停车问题。通过对各环节输出信号的识别,控制系统可识别虚假信号,避免机组或装置被迫停机或停车。保障生产过程安全平稳运行。

目前温度测量仪表大多使用单支PT100热电阻,配套

温度变送器使用,将阻值信号转换为4-20mA电流信号。但是由于现场仪表传感器故障、变送器故障、控制柜安全栅故障以及信号电缆在使用的过程中出现断路、短路等原因,会让控制系统误认为超出联锁设定值,从而触发联锁,迫使正常运行的机组或装置被迫停车,给生产带来不必要的损失。

1 影响温度测量的因素

经调研,化工厂温度仪表测量如下图所示,测温元件安装于现场测温点,将现场测到的实际温度通过变送器、系统卡件输出到DCS或PLC控制系统,系统根据所接收到的信号执行下一步控制操作。但信号传输任何一环节存在问题,都会造成虚假信号的产生,导致系统认为联锁到达联锁值,从而触发联锁造成异常停车事故。

1.1 传感器影响

由于现场环境振动、腐蚀等因素,传感器在使用过程中容易出现短线,接触不良等因素,从而输出至变送器的阻值信号阻值无穷大或波动范围大。变送器误认为实测温度超出联锁值,输出到控制器的信号触发联锁停车。

1.2 变送器影响

变送器一般安装于传感器顶部,与传感器采用一体式结构,其次也存在分体式结构,但使用过程中由于环境因素或变送器质量原因时常发生故障,温度阻值信号、变送器电流输出信号相关接线端子松动或接触不良,变送器死机等现象,导致输出电流超联锁设置值范围,输出到控制器的信号触发联锁停车。

2 识别真假信号方法措施

2.1 对单点测温热电阻改造为双支铠装热电阻

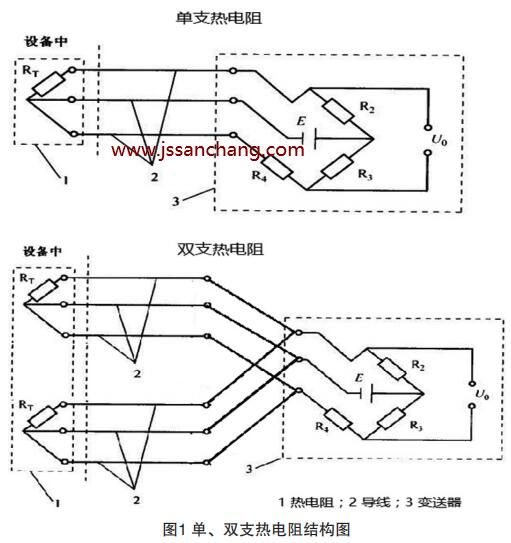

使用单点双支热电阻,配套温度变送模块使用,将双支温度传感器同时接入变送器模块,如图1所示。

2.2 对温度变送器进行改造,将原单支传感器输入改造为双支传感器输入

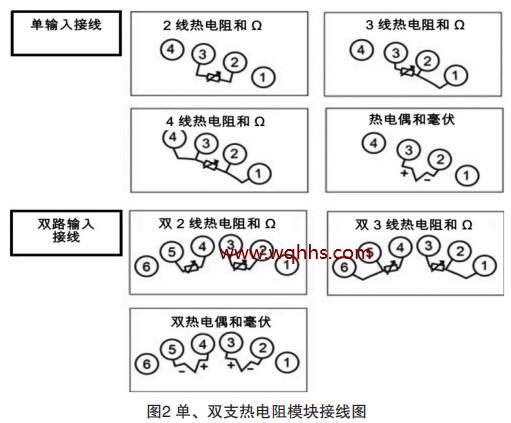

将单支输入模块改造为双支输入模块,可同时接受两组温度传感器信号,接线对比如图2所示。

2.3 由传感器至系统控制环节设置信号保护,保障联锁触发的可靠性

关键技术:双支温度变送器同时接入温度变送模块,在变送器中进行程序设置,两组温度冗余设置,有主副之分,变送器始终保持主回路变送器温度输出。当主回路传感器出现故障时变送器可立即切换至副回路传感器输出,其次变送器检测到两路温度差值大于设定值时,变送器会输出低/高值保持不变,提示温度测量异常,可通知相关人员检查维修。

门槛电流在DCS工程师电脑上进行对其组态,编写程序使其识别故障电流。如:当模拟量输入信号的电流百分比大于等于110%时,程序自动将该联锁旁路(即:将该仪表联锁切除),同时在操作换面上显示“现场传感器故障“的提示。

3 识别真假信号措施研究

由于现场传感器和变送器种类较多,控制系统种类较多,解决问题的关键技术在于找到现场仪表和DCS联锁触发点的临界点。既保证防止联锁误动作,又要非常大限度保证联锁的正常运行。现场传感器经变送器变送之后输出的信号都是4-20mA信号,该信号送至DCS或PLC卡件和控制器后经处理将4-20mA的信号与相应的仪表量程对应,从而可以在DCS或PLC上显示出现场仪表所测量到的仪表数据。

仪表信号从现场传感器传至DCS中间有3个重要环节,分别是传感器---变送器;变送器---安全栅;安全栅---DCS卡件,若其中一个环节出现问题都会导致DCS接收到错误的信号,触发联锁使机组联锁停机或生产停车;

(1)检测传感器故障或传感器传至变送器的信号电缆短路、断路的故障电流,将故障电流通过硬件改造后使电流控制为4mA以下;

(2)检测变送器故障或变送器传至安全栅的信号电缆短路、断路的故障电流,将故障电流通过硬件改造后使电流控制为4mA以下;

(3)检测安全栅故障或安全栅的接线端子出现短路、断路的故障电流,在DCS上通过程序来识别故障。

在仪表正常时,变送器传输的信号在4-20mA之间,但是当传感器故障或检测到的信号有问题时会输出低报警信号3.85mA或者高报21.75mA。假如压缩机轴瓦温度量程为0~200℃。为保护轴瓦不因温度过高而烧坏轴瓦,必须在DCS或PLC上设置联锁保护,联锁值为120℃;在压缩机正常运行的过程中,当温度传感器检测到轴瓦温度达到联锁报警值120℃,变送器会给DCS输出对应的电流值13.6mA,此时联锁值被触发,DCS发出停机信号,随之就会将压缩机停止。对于这样的联锁保护在生产上是必须的。但是当传感器故障或者是信号电缆出现短路、断路时现场仪表变送模块就会发出故障报警的电流21.75mA。该值对应的温度值远超过在DCS或PLC上设置的联锁报警值,此时联锁同样会被触发,DCS或PLC发出停机信号,将压缩机停止。这样的联锁保护属于因现场传感器故障导致的联锁误动作,它对正常生产带来了不必要的损失和麻烦!所以为避免因传感器或信号电缆的故障导致联锁停机或停车必须消除联锁误动作。

4 结束语

此技术方案可有效解决现场仪表-安全栅-DCS/PLC之间的通讯数据整合能力,通过在DCS上组态、编写程序DCS控制器可以识别触发联锁的电流是真、是假;当识别到假的信号时在监控画面上显示“现场传感器故障的提示”,以便于及时处理故障。稳定生产。杜绝由于温度传感器现场断路或短路造成的大机组联锁停车,保证了生产的连续运行,稳定了产品质量。