摘要:由于采用普通压力表测量炭化室底部压力存在弊端,因此应用了存储型数字压力表,该压力表可同时进行测量和数据储存,储存量高。同时介绍了存储型数字压力表在PROven压力调试中的实际应用情况。

PROven系统又称单孔炭化室压力调节系统,能够实现炭化室压力在结焦全过程保持稳定,是有效改善焦炉两侧炉门冒烟的工艺技术。为保证焦炉炭化室底部压力微正压,且整个结焦过程趋于稳定的受控状态,需要对PROven系统进行压力调试。通常情况下,每年进行2次测调,在结焦时间大幅波动时增加测调频次。在测量时,使用压力表对炭化室底部压力和桥管压力进行测量,计算压差,再根据压差的变化情况对PROven系统进行调节。

针对采用人工方式记录、调试PROven系统压力的不足之处,提出一种新的检测手段,采用存储型数字压力记录表,按照设定好的时间间隔将炭化室底部压力数据记录下来,再与PROven系统压力的运行曲线进行比较,可以准确地进行PROven系统压力分段参数和压力值的设置。

1、普通压力表测量炭化室底部压力存在的弊端

当使用普通压力表测量炭化室底部压力时,只能反映结焦过程中某一时间点的压力,无法掌握整个结焦过程的压力变化情况。PROven系统设定参数中的区间段参数和压力设定值是否合理也无法准确地评价。要实现全程测量炭化室底部压力需要的数据量较大,按每分钟记录15个数据计算,每小时需要记录的数据是900个,单靠人工记录难以完成。

2存储型数字压力表简介

数字压力表是一种在线测量仪表,具有压力测量和显示功能,其精度高、功耗低、误差小,广泛在石油、化工、冶金、电力等领域应用。

存储型数字压力表在普通数字压力表的基础上增加了存储功能,不仅具有压力测量、数字显示、压力单位切换功能,通常还支持采集速度设置,支持压力、环境温度、记录时间同时储存,储存量可达到1万~1000万,是可以同时进行测量和储存的数字仪表。存储型数字压力表的数据读取通常采用USB通讯和配套软件结合的方式,软件具有数据采集、导出、分析、报表及曲线图等功能,可非常方便地进行数据分析和研究。

3、存储型数字压力表在PROven压力调试中的应用

太钢在炭化室底部压力调试过程中使用了一种型号为ConST211的存储型数字压力表,其非常大数据储存量为21800,量程为-10kPa~+10kPa,测量精度为1Pa,实现了全过程自动测量,数据量满足工艺调整。

3.1存储型数字压力表参数设置

(1)设置仪表内置时钟与实际时间相符。

(2)根据非常大数据储存量限制和现场的实际压力波动情况,设置数据采集速度为每2~5s采集1次,连续采集数据的时间为12~30h。

(3)检查仪表内置存储量,清空原有数据。

(4)开启仪表的自动采集功能开关,显示为ON状态。

3.2存储型数字压力表安装

SC

压力表对环境温度要求是-10~50℃,因此需制作移动式仪表箱,箱内四周贴陶瓷纤维隔热材料,压力表固定在仪表箱内,再将仪表箱放置在炉门本体上。将测压管的一端连接炉门测压点,另一端接入仪表箱内压力表。

3.3压力数据的导出与处理

当炭化室底部数据采集完成后,将ConsST211压力表从炉门本体上取下。通过专用数据线将ConST211压力表与计算机连接,使用配套软件,将压力表内采集的数据导入计算机,并使用配套软件进行初步分析。

3.4压力数据分析与PROven参数设置

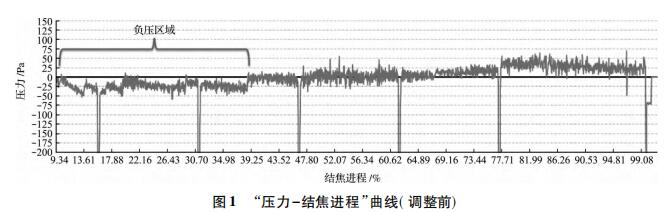

(1)对数据进行整理,将每个数据记录的时间转化为结焦时间,对应计划结焦时间的百分比,绘制出“压力-结焦进程”曲线图。图1为结焦进程为10%~100%的炭化室底部压力趋势图。由图1可见,结焦进程在40%之前为负压状态,需要进行调整。

(2)计算每段炭化室底部压力与PROven压力的压差,以此压差为准对PROven系统参数重新进行设置,如表1所示。

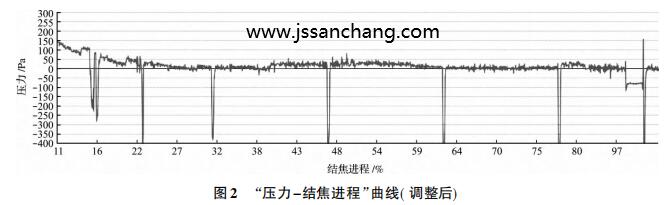

(3)重新设置PROven参数后,对炭化室底部压力进行复测,绘制“压力-结焦进程”曲线图。如图2所示,在整个结焦过程中炭化室底部压力无明显负压区域,证明调整是有效的。

4结论

存储型数字压力表可实现炭化室底部压力的连续测量,通过数据处理,可真实反映结焦进程中炭化室底部压力波动情况,并进行PROven压力参数调整。鉴于其具有连续自动测量、存储的功能,也可应用于不同工艺条件下的压力测量调整工作。为确保测量结果的准确性,在测量时应注意以下问题。

(1)结合使用工况,对存储型数字压力表采用隔热、防尘、防碰撞等措施,以适应其对测量环境的要求。

(2)数据采集速度应综合测量时长、数据处理量、系统波动情况确定。采集速度快,相应的数据量大,计算机处理速度慢;采集速度慢,则系统的压力波动情况有漏测的情况。

(3)根据被测点的工况,应适时对采样点进行疏通和检查,防止取样点出现堵塞情况,使测量数据失真。

(4)选择工艺条件相对稳定的阶段进行数据采集,提高数据测量和调整的有效性。