[摘 要]多喷嘴对置式水煤浆气化装置每台气化炉涉及到多条氧气管线,合理地设置氧气流量温压补偿测点,能有效地避免因补偿测点仪表故障而对本台气化炉及多台气化炉的安全、稳定运行造成影响。在 DCS 系统中氧煤比的控制非常重要,在 ESD 系统中氧气流量参与烧嘴的三选二联锁跳车,因此氧气流量示数是否准确非常重要。结合工程实际,分析与总结早期工程设计中氧气流量温压补偿方案以及之后工程应用中氧气流量温压补偿优化方案的优缺点,在此基础上提出一种新的氧气流量温压补偿改进方案。新的氧气流量温压补偿改进方案在不过多设置压力测点和温度测点的情况下,可保证氧气流量温压补偿的可靠性,且在多台气化炉运行的情况下其信号分配更合理,可降低因压力仪表或温度仪表故障给系统带来的影响。

引 言

在煤化工行业中,水煤浆加压气化装置均涉及氧气流量的温压补偿,尤其是对于多喷嘴对置式水煤浆气化装置而言,每台气化炉涉及到多条氧气管线,合理地设置氧气流量温压补偿测点,能有效地避免因补偿测点仪表故障而对本台气化炉及多台气化炉的安全、稳定运行造成影响,或能有效地减小影响面。

多喷嘴对置式水煤浆气化工艺是兖矿集团与华东理工大学合作开发的具有自主知识产权的煤气化技术,其工业化应用已有近 20 a 的历史了,按气化炉投煤量分为 1 000 t /d、1 500 t /d、 2 000 t /d、2 500 t / d、3 000 t /d 几 个 等 级, 4 000 t /d 级气化炉 2019 年 10 月 29 日投产,单炉有效气 ( CO + H2 ) 产量达 210 km3 /h。

在多喷嘴对置式水煤浆气化炉内,水煤浆和氧气经烧嘴混合喷出后在此发生高温反应,产出粗合成气 ( 主要成分为 CO、H2、CO2 ) 。单台气化炉配置 4 个烧嘴,有 4 条氧气管线与水煤浆管线两两对置式布置,一对对置的烧嘴共用 1 套联锁系统,即同时动作———开车或停车。每个烧嘴的氧气流量设置 1 套文丘里节流装置,3 对取压口分别配置 3 个氧气流量变送器,因此单台气化炉合计有 12 个氧气流量计; 氧气流量变送器信号在 ESD 机柜经一分二信号分配器后,分别接入 ESD 系统和 DCS 系统,ESD 系统的氧气流量信号参与气化炉烧嘴的三选二联锁跳车,而 DCS系统的氧气流量信号则作为调节控制信号。

在 DCS 系统中,保持气化炉运行稳定的关键因素之一是控制好气化炉的操作温度,在原料煤煤种确定且煤质稳定的情况下,气化炉的操作温度是否合适、稳定,主要取决于氧煤比的控制是否稳定、准确,因此氧气流量示数是否准确非常重要; 而在 ESD 系统中,氧气流量作为三选二联锁跳车的条件之一,其准确性也是至关重要的。氧气流量示数的准确与否,除了受节流装置以及变送器的精度和可靠性影响以外,参与温压补偿的温度和压力仪表示数的准确性和可靠性以及合理地设置温度和压力补偿的数量和测点位置也非常重要。

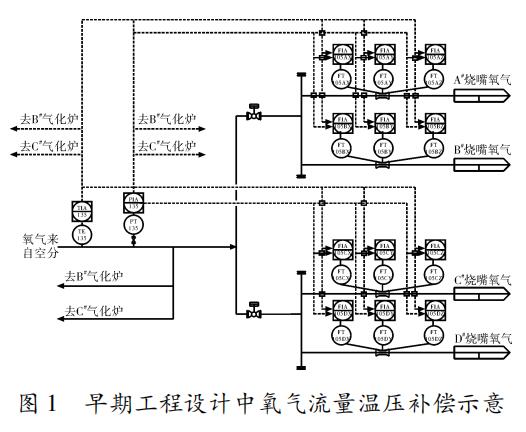

1、早期工程设计中氧气流量温压补偿方案

在早期的工艺包及工程设计中,一般是在氧气总管上设置 1 个氧气压力变送器和温度测点( 如图 1) ,对 1 台气化炉而言,这个压力变送器和这个温度测点之信号要同时参与 4 个烧嘴、12个氧气流量计的温压补偿,当压力变送器或温度测点仪表故障或回路故障时,将直接影响所有氧气流量计的指示,严重时会导致气化炉停车。而对于有 2 台或多台气化炉的系统,往往每台气化炉独立设置 DCS 控制器和 ESD 控制器,此时氧气总管上的压力变送器和温度测点,首先,信号进入这么多的控制系统,信号分配不方便; 其 次,当温度信号或压力信号出现故障时,将导致所有的氧气流量示数不准确,影响多台气化炉的稳定运行,给生产带来严重的安全隐患,严重时会造成多台气化炉同时停车。因此,在氧气总管上设置单点的压力和温度测点,这种配置方案不太合理,存在较大的安全风险。

2 优化方案及分析

基于上述多喷嘴对置式水煤浆气化装置氧气流量温压测点配置方案存在的问题,在之后的多套工业装置设计建设过程中采取过多个优化方案,具体如下。

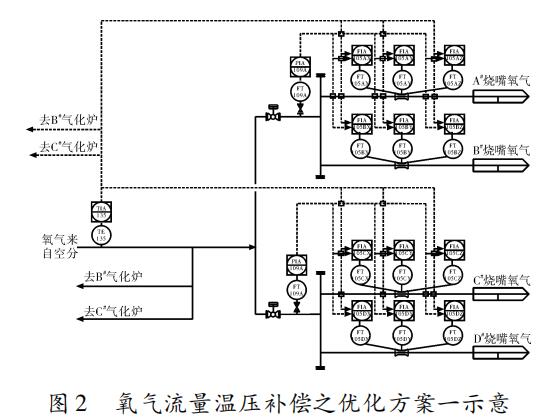

2. 1 优化方案一

采用一对烧嘴氧气总管切断阀后的压力测点参与该对烧嘴氧气流量 ( 即 6 台流量计) 的压力补偿 ( 如图 2) ,当压力变送器仪表出现故障或回路故障时,仅影响这一对烧嘴氧气流量计的指示,对另一对烧嘴及其他气化炉的氧气流量计没有任何影响,进一步降低本台气化炉或多台气化炉停车的风险。但因压力仪表故障而引起的一对烧嘴氧气流量示数误指示的几率仍然很高,且温度测点没有改变设置,温度测点的信号分配问题及对氧气流量准确性和可靠性的影响依然存在,因此该方案的风险仍然很大。

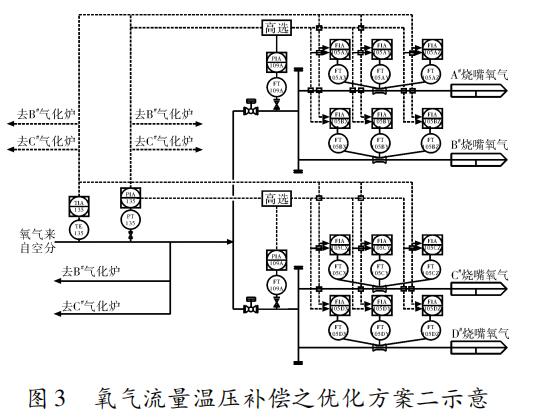

2. 2 优化方案二

后期曾有工程配置在不增加测点的情况下,采用一对烧嘴氧气总管切断阀后和氧气入界区总管上的 2 个压力变送器之信号进行高选,再参与该对烧嘴氧气流量 ( 即 6 台流量计) 的压力补偿( 如图 3) ,进一步降低因压力变送器故障影响氧气流量示数误指示的几率。但此方案仍存在如下问题: 总管上的压力变送器和温度测点之信号进入多个控制器,信号分配不便; 温度测点对氧气流量影响的几率依然很高,且温度测点对本台气化炉另一对烧嘴及其他气化炉氧气流量计的影响较大。简言之,此方案仍然存在较大风险和安全隐患,氧气流量温压补偿设置还是不太合理。

2. 3 优化方案三

有些多喷嘴对置式水煤浆气化炉进一步进行了优化,即在一对烧嘴的总氧气切断阀后设置 3个压力变送器,信号进行中值选择后,参与所在的一对烧嘴氧气流量 ( 即 6 台流量计) 的压力补偿 ( 如图 4) ,此举可降低因压力变送器故障引起氧气流量计误指示的几率,并可解决压力变送器的信号分配问题以及对本台气化炉另一对烧嘴和其他气化炉氧气流量计示数的影响问题。但此方案只是考虑了压力补偿的优化问题,温度测点存在的问题仍然没有解决,并且会因压力变送器测点较多而增加建设投资成本。

3 改进方案

结合上述多个工程应用案例,总结上述各优化方案的优点和缺点,建议多喷嘴对置式水煤浆气化炉采取如图 5 所示的氧气流量温压补偿改进方案: 氧气总管上的压力变送器,由原来自空分装置入气化装置界区的总管上设置 1 台改为在每台气化炉的总管上设置 1 台 ( 因氧气切断阀联锁条件为阀前后压差,所以此变送器的设置大有必要) ,氧气总管上的压力变送器与一对烧嘴引氧切断阀后压力变送器之信号进行高选之后,参与该对烧嘴的氧气流量压力补偿,此举可降低因某一个压力变送器故障而引起的氧气流量示数不准的几率,同时可解决信号进入多个控制器的信号分配问题; 而温度测点,由原来空分装置的氧气总管上设置 1 个温度测点,改为在每台气化炉一对烧嘴的引氧切断阀后进行设置,此测点仅对该对烧嘴的氧气流量进行温度补偿,可减少温度测点故障的影响范围。

综合分析,此方案较为合理,压力测点和温度测点增加的数量较少,但却大大减小了信号阀分配和压力变送器故障对气化炉氧气流量的影响面。在今后的技术转让中,此氧气流量温压补偿方案可作为推荐方案广泛推广使用。

4 结束语

通过对现有多套多喷嘴对置式水煤浆气化装置氧气流量温压补偿方案的分析与总结,提出了氧气流量温压补偿的改进方案,此方案既可保证氧气流量温压补偿的可靠性,又可避免过多设置压力测点和温度测点; 在多台气化炉运行的情况下,其信号分配更合理,可降低因压力仪表或温度仪表故障对气化炉系统产生的影响。因此,在今后的多喷嘴对置式水煤浆气化工艺包和工程设计中,建议考虑采用本氧气流量温压补偿改进方案,并建议每台氧气流量计进行温压补偿后 DCS系统再取氧气流量信号中值参与调节控制,而 ESD 系统也是对每台氧气流量计进行温压补偿后再取氧气流量信号参与烧嘴的三选二联锁跳车。