【摘要】 针对双端浸泡喷冲式洗瓶机驱动轴轴承座短时间内密封失效继而引发的滴漏和轴承损坏情况,进行分析研究,并提出了改进方案,可供啤酒厂、设备厂技改时参考。

引言

洗瓶机是啤酒、饮料灌装生产线的关键设备,主要用于玻璃新瓶和回收旧瓶的清洗杀菌。利用高温碱液浸泡,通过预清洗、碱液浸泡、喷淋清洗、清水终洗等过程,将玻璃瓶的内部杂物、灰尘等脏物以及瓶身的标纸清洗干净、杀菌合格,用于后续灌装机。洗瓶机的连续稳定运行将对包装生产线的效率、厂家的经济效益有着重要的影响。

近年,啤酒、饮料生产厂经常反馈洗瓶机驱动轴轴承座位置出现滴漏,维修更换时发现不仅密封件碳化、粉化,而且驱动轴上昂贵的进口轴承也因为密封失效一并损坏,造成故障停机。维修难度大,更换成本非常高,严重影响整线生产效率。

合肥中辰轻工业机械有限公司专门成立了课题攻关小组,进行大量调研和分析,经过多次试验,较好解决了问题。

1 密封结构及失效分析

1.1 驱动轴轴承座密封结构

洗瓶机驱动轴位于碱液槽上方,

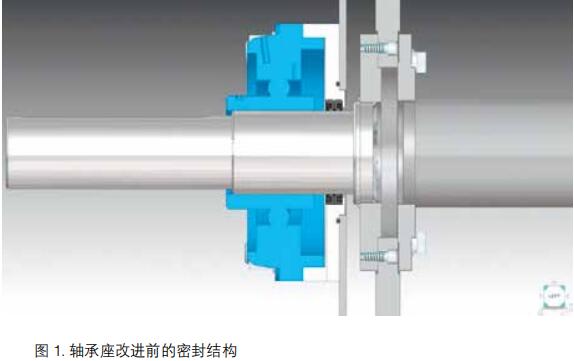

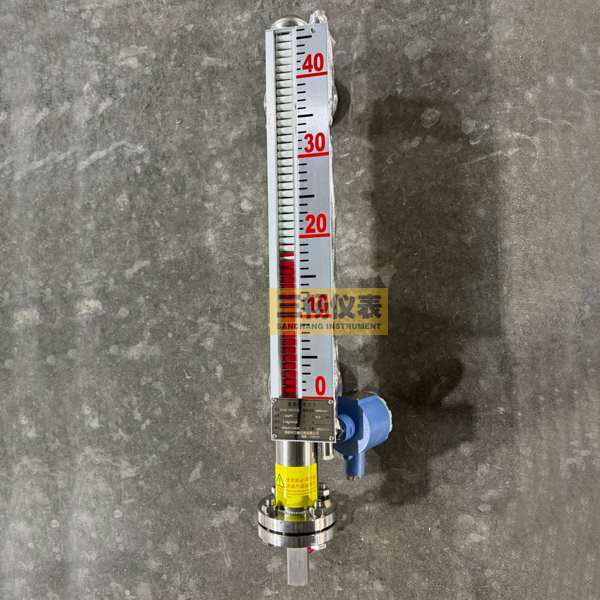

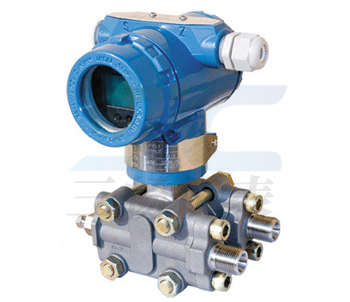

磁翻板液位计控制液位,在正常生产中驱动轴高于碱液液位。常见的洗瓶机驱动轴轴承座密封结构如图 1 所示。驱动轴处的旋转动密封采用背靠背的骨架油封密封。与碱液侧板相连的静密封采用 O 型密封圈密封。

1.2 骨架油封的密封原理

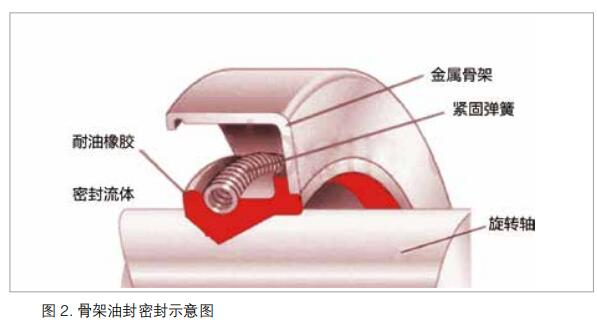

在自由状态下,骨架油封唇口的内径比旋转轴的外径小,即使无弹簧收紧,也对轴颈外表面形成一定的径向压力。当轴旋转时,在油封唇口与轴颈之间形成一条 0.3 ~0.5mm 宽的密封带,在该环形密封带内保持一层厚约0.003mm 的油膜,此油膜具有流体润滑特性。这层油膜使油封唇口与轴颈表面之间在接近“液体摩擦”的工作条件下工作,起到润滑轴颈、减少油封唇口磨损的作用。唇口与轴颈之间保持薄而均匀的油膜,是油封工作的非常佳状态。

1.3 密封失效原因分析

现场调研和图纸分析认为轴承座密封短时间内失效主要原因有:

1、轴承座内背靠背双油封靠近碱槽侧板的油封一直处于无油的干摩擦工作状态。长期的干摩擦不仅使油封密封性能大打折扣,还会大幅度的降低油封的使用寿命;

2、密封环境恶劣,洗瓶机正常生产时个别碱槽的温度可以达到 85℃,碱液浓度可以达到 3%,这就对油封的材质有着严苛的要求,必须有耐高温、耐碱腐蚀、耐磨的性质;

3、设备停机时,在轴承座与侧板间残留的碱液会凝固、析出微小白色颗粒晶体,而这些残留物在下次洗瓶机启动时,又加快了油封与驱动轴的磨损;

4、驱动轴轴颈表面的粗糙度和光洁度不合格。油封装配区轴颈的粗糙度 Ra 应当处于 0.4 ~ 0.8μm,如果轴颈表面太粗糙,油封的唇口很容易被磨坏。

2 轴承座密封的优化设计

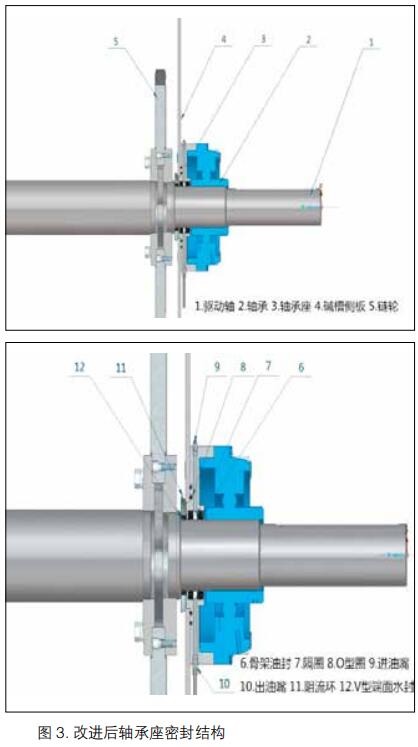

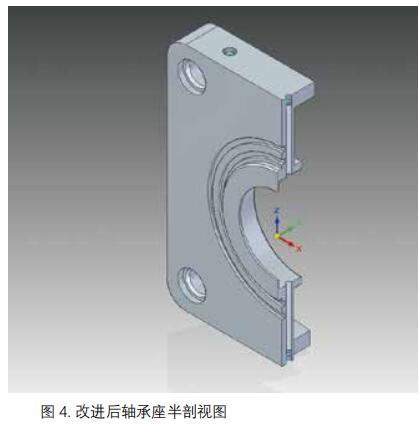

基于以上的原因分析,我们重新设计优化了驱动轴轴承座密封结构,我们把轴承座设计一个具有通油回路的结构,在原先背靠背相连的油封中间放置一个带通油槽的隔圈。在洗瓶机运转时,我们在进油嘴(件 9)定期加注适合的润滑油,因为带通油槽的隔圈(件 7)存在,润滑油从出油嘴(件 10)排出,两个背靠背的骨架油封与改进后的轴承座因为通油槽的隔圈形成一个油封隔离腔,油封隔离腔的存在,使内外两侧的骨架油封都能形成薄而均匀的油膜,不再处于以往的干摩擦,极大的延长了油封的使用寿命。在正常生产中,通过定期检查轴承座出油嘴(10)排油情况(色泽、稀释度),必要时可借助化学试剂(酚酞试剂)检测是否有碱液渗漏入油封隔离腔内部。由此可以判断轴承座内部靠近碱槽侧板的油封是否失效,防止以往因为密封失效不能及时发现,进而损坏了驱动轴轴承。

除了更改轴承座结构,我们还做了以下的优化设计:

1、碱槽侧板内侧焊接了弧形阻流环(件 11),阻止因为喷淋、激荡而在侧板上附着的碱液流入驱动轴轴承座内;

2、在轴承座内侧与驱动轴连接处,设置了一种旋转轴端面水封(件 12),可防止碱液槽体内形成的高位泡沫随着旋转轴和载瓶架的转动,钻入轴承座内部;

结语

2018 年初实施技术改进以来,我们连续跟踪发往印尼、缅甸等地十多台洗瓶机。均运转良好,该位置无渗漏现象,从排油嘴出油情况可以判断,内部骨架油封能有效密封。同时,油封作为一个易损密封件,本身有着自己的密封寿命,从目前跟踪情况来看 , 新结构能将该油封有效密封寿命延长到洗瓶机大修,旺季保障生产线连续工作。生产线效率提高,维修难度和频率降低,维修检查更加方便,创造了较好的社会效益,也使公司的洗瓶机提升了一个档次,巩固了市场占有率。