摘要:针对卡琳娜(Kallina)循环发电站循环工质的独有特性,配套设计的控制解决方案由分布式控制系统(DCS)、SIL3认证的安全仪表系统(SIS)紧急停机系统以及现场仪表组成。通过合理的热控仪表选型及监控信号安全隔离设计,实现了对Kallina循环发电站控制设备的运行状态,以及对机组发电运行工况的所有参数和数据的准确采集和监控。综合利用先进的智能控制技术[3],对Kallina循环发电站的关键工艺参数进行准确调节,严谨编制机组保护跳机联锁控制逻辑、开机自动控制及并网后的自动调节程序,保证了Kallina循环发电站生产运行的安全性能,有效地提高了热能转换以及发电效率。Kallina循环发电站的成功投运及并网发电,验证了为其配套设计的仪控岛是一套安全、可靠、自动化程度高的智慧控制系统。

0引言

传统的火力发电厂往往存在能耗大、效率低、污染严重等缺点。在新的发展阶段,国家主张大力发展能耗低、效率高、污染少(甚至是无污染)的新能源项目。基于卡琳娜(Kallina)循环的低温发电项目,引入了“实现200℃以下热电转换非常有效的途径———Kallina循环技术”。Kallina循环是一种利用氨水混合物作为工质、新颖、高效的动力循环。该技术的引进在低温发电技术方面是一个质的飞跃,对于中国的新能源领域是一次很好的尝试,可以高效利用诸如废热、余热、地热等低温热源,循环效率高于郎肯循环。Kallina循环技术已应用于地热发电和钢铁、水泥厂、浮法玻璃、热电厂、化工厂等工热余热发电,必将引发新的技术

革命。

为其配套的仪控岛的研制,以可靠、安全的自动化控制为目标,可以准确监控发电站的所有工艺参数,并提高控制效率,实现高度自动化的运行。仪控岛的研制成功,对发电系统的进一步优化、发电效率的进一步提高起着重要的作用,必将在新能源的利用领域产生

积极的影响。

1、Kallina循环技术发电站介绍

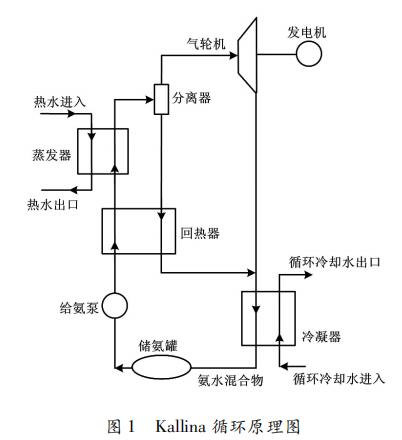

与传统朗肯发电站以水为循环工质不同,Kallina循环发电站以特定比例的氨水混合物为循环工质。其循环系统主要由氨气轮机、发电机、冷凝器、给氨泵、蒸发器、回热器、分离器、储氨罐等部件组成。Kallina循环发电站原理为:热水进入主蒸发器,将热量交换给氨水,使之蒸发成两相的气液混合物;混合物进入分离器,在分离器上部分离出富氨的氨水蒸气、下部分离出贫氨的氨水溶液。贫氨的氨水溶液进入回热器,在回热器中冷却并回收热量给氨水。分离出富氨的氨水蒸气进入氨气轮机膨胀做功,带动发电机发电;然后排入冷凝器,先与贫氨的氨水溶液混合吸收冷凝,再经冷凝器的循环冷却水冷却。吸收冷凝后的氨水溶液用泵升压供给主蒸发器和回热器。这样就形成了一个完整的热力循环发电系统。Kallina循环原理如图1所示。

2仪控岛的构成

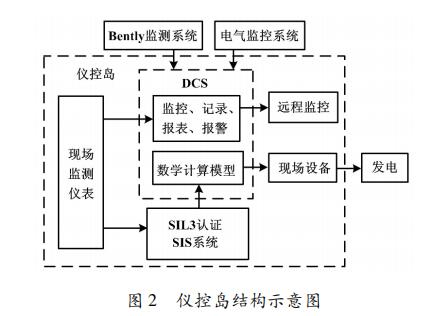

针对Kallina循环发电站设计的仪控岛,由分布式控制系统(distributedcontrolsystem,DCS)[1]、SIL3认证的安全仪表系统(safetyinstrumentsystem,SIS)紧急停机系统[2-3],以及现场设备上安装的检测仪表、传感器、执行器等组成。仪控岛结构如图2所示。现场监测仪表采集系统运行参数,并送至DCS,再由DCS进行显示监控,并根据系统参数的变化对系统的设备进行控

制,达到高效、自动化的运行发电。

DCS用于Kallina循环系统的检测和调节控制。该系统采用冗余配置,包括CPU冗余、电源冗余(系统电源,I/O电源),所有的调节控制点的AI、AO均采用冗余化的模块配置。当系统发生故障时,冗余配置的部件介入并承担故障部件的工作,以减少系统的故障时间,保证调节回路的安全可靠。SIS用于发电机组的安全联锁保护。SIS采用了三重化的CPU模块、三重化的I/O模块,通过SIL3认证,大大强化了系统的安全性和可靠性。Bently3500专用监测系统用于监测保护氨气轮机、发电机设备的振动、位移、转速、压力、温度等参数。电气监控系统是一种智能化结构的专用系统,用于监控发电机转速、同步/并网发电和电量等电气参数。

各分系统既相对独立,又互相关联,功能分配明确,合理地组成一个完整的系统,实现低温热水发电系统安全稳定的运行和控制。

3、仪控岛设计方案

根据Kallina循环发电站循环工质及系统所具有特殊的物理性质和热力特性,以及对所配套的现场热控仪表及控制系统的安全性和可靠性的特殊要求,进行仪控岛的设计。氨水具有一定的腐蚀性并容易泄漏,因此仪表选型时应选择不锈钢材质并保证严格密封。氨水浓度与密度在不同压力、不同温度下是非线性关系,并且在不同的温度、不同压力下液化点、气化点不同。针对氨水的特殊性能,综合利用经典PID控制、串级控制等控制方式,应用先进的智能控制技术[4]实现对Kallina循环发电站的氨泵出口流量、热井液位、分离器液位、氨气轮机进口压力、氨气轮机转速、氨气轮机发电功率等自动化控制。通过多次运行调试,整定调节参数,设计非常优化的数学模型,自动控制调节各工况下重要的工艺参数,使各工艺参数达到非常佳设计值,保障系统在可控的状态下稳定运行,从而提高热能转换和发电效率。

3.1仪控岛信号的采集及仪表设计选型

根据系统的工艺特性,进行仪控岛采样点设计以及合理的热控仪表选型,从而满足对特殊环境和耐氨的技术要求,保证生产运行和巡检人员的安全,实时掌握系统循环的热能交换效率和损失情况,实现系统的可控需求。

3.1.1质量流量计

质量流量计是一种比较通用的流量计。其根据科里奥利原理测量质量流量,几乎可以测量所有类型的流体,但造价相对较高。综合考虑,选用横河公司的ROTAMASS质量流量计。为了便于安装及观察显示,流量计选用分离型、隔爆转换器(变送器),并且是隔爆。仪表可以提供两路脉冲输出、两路模拟输出。根据信号的重要程度和可靠性进行信号的合理分配:一路脉冲输出作质量流量测量,一路模拟输出作流体密度测量,另一路模拟输出作温度测量。

按照仪表使用的技术要求,正确地设置质量流量计的安装位置。水平安装时,检测器应设置在管道的低处;垂直安装时,流体通过检测器的流动方向应该是由下而上,而不是相反。检测器都不应倾斜,故推荐垂直安装。

3.1.2氨水的液位测量

Kallina循环系统中,和氨水有关的液位测量主要有分离器液位、热井液位、过热器液位、排污罐液位。由于氨水的密度是变化的,会对准确测量氨水液位造成一定的困难。经过不同项目的测试、试验,非常佳设计方案是采用

磁翻板液位计进行氨水液位测量。其中,有两个问题需要注意。一是磁性浮子必须按介质非常小密度设计,以保证浮子能上浮;二是由于氨水很容易气化,浮子上下活动的腔体要留有气体上溢的空间,以避免突然产生的气体推动浮子上浮,对测量造成不良影响。

实际上,由于浮子质量是固定的,当介质密度变化时,会引起测量误差。采用

双法兰差压计,测量密闭罐中的氨水液位,可以克服

磁性液位计浮子可能不上浮的危险和突然上浮的弊端。但由于介质密度的变化,会产生测量误差。如果工艺过程中介质密度变化较大,就将产生较大的测量误差。以分离器液位为例,设计的正常运行介质密度ρ运=740.6kg/m3;冷启动时,ρ冷=826.6kg/m3;初始启动时,ρ初=674.9kg/m3。按照正常运行的介质密度值整定仪表,计算说明。冷启动时,测得的液位高度比实际小10.35%;初始启动时,测得的液位高度比实际大9.79%。所以,测量中需要注意,在双法兰差压变送器安装完成后,要根据安装的具体位置及毛细导压管内的不同充填介质,计算和进行量程的(负)迁移,以保证准确测量。磁翻板液位计既能提供现场观察,又能提供远传检测信号,比较方便。

3.1.3仪表连接法兰的耐压等级选择

很多仪表是通过法兰和工艺过程(管道、罐体等)连接的,因此要注意法兰耐压等级是否符合要求。耐压等级还与设计温度有关。例如材质为316SS、耐压标注为美标CL300等级(对应公称压力5MPa)的法兰,在常温下(20℃),其耐压为4.96MPa;但当温度

为150℃时,其耐压为3.85MPa。因此,对于耐压4.5MPa的设计要求,要选高一级耐压等级。这一点须引起注意。具体要工作中,要根据设计要求,查阅有关标准和手册,确定相应的耐压等级。

3.2仪控岛监控信号安全隔离设计方案

仪控岛的所有监控信号均进入现场控制机柜,控制机柜内器件布局应该满足本安系统的要求,危险侧(向现场)、安全侧(机房内)要有明显的区分和分离。控制机柜内危险侧和安全侧的导线电缆应区分颜色,不应交叉、混合走线;去现场的I/O电缆应采用有明显色记的本安电缆。

为了便于I/O信号电缆的敷设、施工,以及现场仪表端的分缆,在现场设置了分布的端子箱。I/O电缆按区域或功能区域成组引到接线端子箱,再由端子箱分电缆到各仪表。该设计的优点是方便施工,节省电缆,易于检查、维护。但接线箱对I/O信号的分配应注意一定的原则(例如同一工艺区域的信号),以及不同类信号的处理(模拟量和开关量信号,本安和非本安信号)等。

3.2.1安全栅的选用

Kallina循环系统控制的系统设计有现场防爆要求,并且遵循优先选用本安仪表的原则。所以系统中大部分仪表选择本安型,在I/O点的机柜引出端子处,装有电子安全栅和防雷(防浪涌)保护器。不同的I/O信号,选用不同型号的安全栅。系统中选用的安全栅型号有:MTL5511,开关量输