1. 河北大学 质量技术监督学院,; 2. 中国计量科学研究院,; 3. 郑州计量 先进技术研究院; 4. 河南省环境监测技术重点实验室; 5. 河南省生态环境监测中心

摘要: 为了解决我国烟道流量计的量值溯源问题,中国计量科学研究院建立了烟道流量计量标准装置。装置使用可溯源至标准转盘的激光多普勒测速仪作为原级标准器,采用激光多普勒流速剖面扫描和超声流量计波动修正的方式测量标准流量,经校准的 8 声道超声流量计为工作级标准表,具备了 908 ~ 104 840 m3 /h 的测量能力,扩展不确定度为 0. 62% ( k = 2) ,可对非常大口径为 1 m 的流量计进行校准。装置下游测试段包括圆形管段和矩形管段,能够开展烟道流量计测量性能的研究。

1 引 言

为了加强大气污染物治理,减少污染物排放,国家于 2018 年起正式施行《环境保护税》,企业应按照其污染物排放量进行缴税,大型排污企业每年需缴纳数百万元的税款。固定源大气污染物排放绝大部分通过烟道排入大气[1,2],因此烟道大气污染物排放量的准确测量关系到企业缴税的公平性。烟道大气污染物排放量监测需要测量烟气中污染物浓度和烟道流量,浓度测量仪器可以使用标准气体进行在线校准,校准后仪器测量不确定度约为 1% ~ 5% 。烟道流量测量由于烟道口径大、流动复杂、湍流度高等因素,并且缺乏流量溯源体系,测量不确定度通常为 3% ~ 50% ,极端情况能够超过 50%[3]。

美国环保局采用的 EPA 方法 1、方法 2 和我国环保标准 HJ75 - 2017 中规定了烟道流量计的在线比对方法,由于此方法并未真正建立烟道流量的量值溯源体系,因此美国环保局将此方法称为相对准确度测量,烟道测试公司均采用相同的测量过程实现相对准确度比对[4]。

为了提高烟道流量的测量准确度,建立烟道流量量值溯源体系,2015 年美国国家标准与技术研究院( NIST) 搭建了烟道流量实验室计量标准装置,装置使用常压空气作为介质模拟烟道流动条件,用于研究现场烟道流量的校准方法和高准确度测量方法。该装置以 DN900 口径的 8 声道超声流量计为标准器,借助 CECCI 校准实验室的超大口径气体流量标准装置对其进行校准,校准时使用可溯源至NIST 流量基准装置的音速喷嘴标准表并联作为参考流量标准。装置非常大流量达到 105 800 m3 /h,扩展不确定度为 0. 58% ( k = 2) [4]。

中国计量科学研究院( NIM) 通过两级量传的方式建立了烟气流量的量值传递体系。首先搭建了烟道流量计量标准装置,实现了 100 000 m3 /h 的流量校准能力,然后研制了现场烟道流量计量装置,现场装置通过在标准装置上进行校准和测量验证后,在现场对烟道流量计进行校准,实现 10 000 000 m3 /h的校准能力。烟道流量计量标准装置也是一套常压大口径气体流量标准装置,能够实现对常压大口径流量计的校准。装置流量范围为 908 ~ 104 840 m3 / h,装置测量扩展不确定度为 0. 62% ( k = 2) 。

2 装置构成

烟道流量计量标准装置是现场烟道的缩尺模型,经评估,装置测试段口径需要达到 1 m 才能模拟现场烟道内流速脉动的条件,并且避免阻塞效应的影响,根据烟道常规流速范围为 5 ~ 30 m /s,装置非常大流量需达到 100 000 m3 /h。

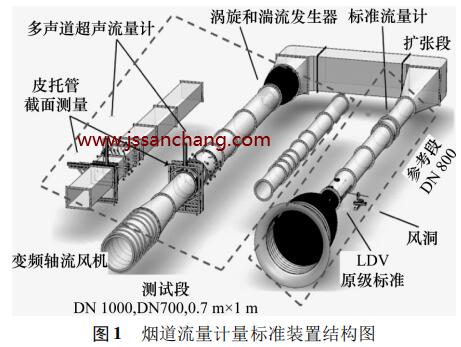

装置可以分为参考段、测试段和变频风机,由于实验室场地条件的限制,装置设计为 U 型开环结构。装置流量范围为 908 ~ 104 840 m3 /h。

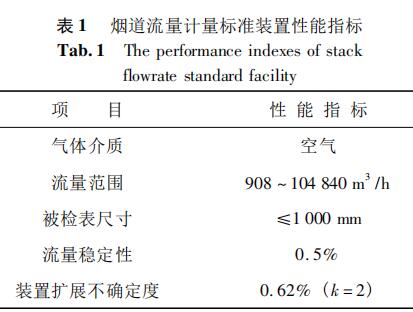

装置参考段使用 DN800 圆形管道,包括激光多普勒测速仪( laser Doppler velocimeter,LDV) 原级标准和 8 声道超声流量计工作级标准 2 部分,为被测流量计提供标准流量值。扩张段用于连接参考段和测试段,为了避免转弯造成的不对称流场,采用了扩张口径并收缩整流的方式保证流场品质[5,6]。测试段尺寸分为 DN1000、DN700 的圆形管道和 0. 7 m × 1 m 的矩形管道,可以安装不同测量原理的流量计进行测试。在测试段连接处不同位置可添加涡旋和湍流发生器来模拟不同烟道流场条件,用于评估流量计在复杂流场中的测量性能。由于皮托管是我国非常主要的烟气流量计形式,因此在测试段设计并搭建了皮托管自动定位系统,用于研究皮托管速度面积测量方法。装置使用变频风机改变装置内的流量,通过安装在装置参考段的 L 型皮托管或者 8 声道标准超声流量计进行反馈,进行 PID 控制。装置结构如图 1 所示。标准装置的性能指标见表 1。

2. 1 装置参考段

2. 1. 1 原级流量标准

NIM 研制的 pVTt 法国家气体流量基准装置非常大流量为 1 300 m3 /h,环道式

涡轮流量计标准表气体流量标准装置非常大流量为 1 600 m3 /h[7 ~ 8]。其它一些地区计量机构或企业气体流量标准装置非常大流量约为 20 000 ~ 45 000 m3 /h。

如果采用传统 标 准 表 逐 级 量 传 的 方 式 达 到100 000 m3 /h 的 非常 大 流 量,装 置 能 耗 将 超 过1 000 kW,造价高且噪音大。因此装置采用了 LDV流速剖面测量和超声流量计测量流量波动修正相结合的方法,实现了在较低功耗下测量 100 000 m3 /h的标准流量。由于 LDV 可溯源至标准转盘的转速,从而实现了标准流量的量值溯源。LDV 原级流量标准部分如图 2 所示。

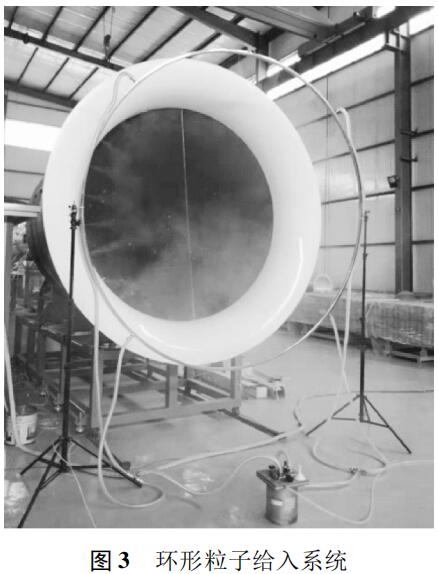

LDV 测量的是示踪粒子的速度。当示踪粒子通过 LDV 的测量体时会引起激光多普勒频移,此变化量与示踪粒子速度成正比,通过测量多普勒频移确定粒子速度[9 ~ 11]。装置使用粒子发生器产生微小的示踪粒子,由于颗粒粒径很小,因此可以认为粒子速度基本上等同于风洞内气体流速。经测试,直接由粒子发生器在收缩喷口入口上游产生粒子无法扩散到 LDV 标准段管道全部范围,因此装置采用环形管给入粒子,环形管的直径和喷口直径相当,环内侧开凿了多个等距小孔,产生的粒子经由小孔流出后会均匀分布于喷口前方,进入风洞后可均匀扩散到 LDV 标准段管道的全部范围( 环形粒子给入系统如图 3 所示) 。使用该系统后将 LDV 在管道边壁测量到的粒子数量由原来的 1 min 小于 20 个提升到1 min超过 400 个,有效提升了 LDV 在管道边壁测量的效率和数据可靠性。

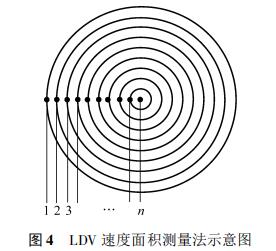

在使用 LDV 进行标准流量测量时,将圆形管段截面分成若干个等距圆环,如图 4 所示。

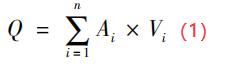

测量圆环与一条直径交点处的流速,以圆环内外边界与直径交点处的流速平均值作为此圆环的平均流速。对于中心的圆形,以圆形与直径交点处速度和圆心处速度的平均值作为圆形的平均速度。通过速度面积积分计算出整个截面的流量:

式中: Ai 为第 i 个等距圆环面积; Vi 为第 i 个等距圆环平均流速。 在 LDV 逐点扫描过程中,装置流量具有一定的波动性,需要对其进行修正。使用 8 声道超声流量计测量 LDV 单点测量时的平均流量和全部扫描过程的平均流量值,通过两者相除得到单点流量波动修正系数,用于修正在 LDV 逐点扫描过程中因流量波动引起的测量结果误差。修正后的流量作为装置的标准流量。

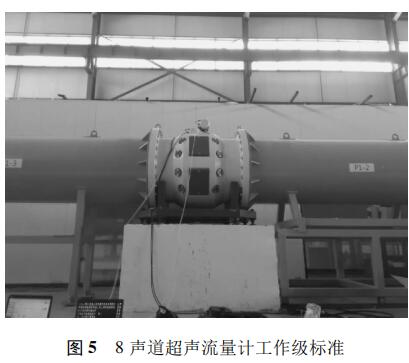

为了确定 LDV 扫描位置,需要对 LDV 标准段管道进行准确测量。使用经过检定的三坐标测量臂测量得到管道半径为 397. 234 mm,可计算出管道截面面积为 0. 496 m2。 2. 1. 2 8 声道超声流量计工作级标准超声流量计具有非接触测量,响应速度快、准确度高等优点,近年来在气体流量测量领域得到广泛的应用。相比单声道超声流量计,多声道超声流量计能够获得更多管道内流场信息,流量测量更加准确[12 ~ 14]。烟道流量计量标准装置采用一台 DN800 的 8 声道超声流量计作为工作级标准,如图 5 所示。

由于 LDV 采用逐点扫描方式进行测量,测量耗时长,而使用超声流量计进行测量可得到实时流量值,方便快捷。因次使用超声流量计作为工作级标准表,每隔 2 ~ 3 m 使用 LDV 对 8 声道超声流量计进行校准。

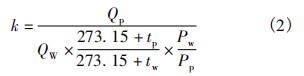

在校准时,还需考虑 LDV 和超声流量计测量管道内温度和压力的差异,利用气体状态方程对其进行温度压力修正,修正公式为:

式中: k 为超声流量计仪表校准系数; Qp、Qw 分别为原级、工作级标准流量,m3 ·h - 1 ; tp、tw 分别为原级、工作级标准管道内温度,℃ ; Pp、Pw 分别为原级、工作级标准管道内压力,Pa。 2. 2 装置测试段测试段主要用于校准被测流量计,测试段管道分为 DN1000、DN700 的圆形管道和 0. 7 m × 1 m 的矩形管道,未来还将扩展到更多口径。不同口径的圆形管道可以用于研究口径对同种形式流量计测量结果的影响。

由于皮托管是烟道流量计的主要形式,所以研制了圆形管道和矩形管道的皮托管自动定位测量系统,用以对其速度面积测量方法进行深入研究。使用皮托管测量烟道流量时,需要选择测试点位置、数目和流量积分方法,皮托管自动定位测量系统能够实现不同皮托管流量计的自动、快速、准确测试,从而评价和优化

皮托管流量计的速度面积法测量准确性。

此外还加工了具有不同声道布置形式的圆形管道和矩形管道多声道超声流量计表体,测试不同声道布置方式、积分方法和声道数量对测量结果的影响。同时还能够改变超声探头的插入深度和安装角度,以探索适用于不同流场条件的烟道超声流量计测量方法。

为了模拟不同的烟道内流场条件,在测试段可以安装不同的扰流器,从而在测试段管道中形成单涡旋、双涡旋等流场,模拟真实现场条件。扰流器能够安装在测试段不同位置,通过改变扰流器和被测流量计间的距离来改变扰流强度。

2. 3 变频风机

装置使用了 2 台轴流风机产生流动,使用一台变频器调节风机的转速,实现流速的改变。相比离心风机,轴流风机产生的流场更为均匀,流场品质好。单个风机非常大流量为 54 000 m3 /h,双风机串联后非常大流量达到了 104 840 m3 /h。 装 置 采 用Labview 编写的控制系统调节流量,可以选择使用安装在喷口下游的 L 型皮托管流速测量值或超声流量计流量测量值作为反馈,使用 PID 控制对风机转动频率进行调节,从而实现装置流量的稳定性,经过调节后装置的流量稳定性为 0. 5% 。

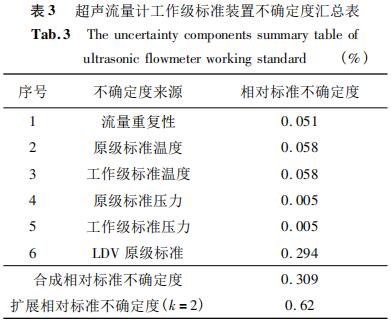

3. 2 、8 声道超声流量计标准表装置不确定度

装置使用 8 声道超声流量计作为工作级标准,其流量测量不确定度由 LDV 原级标准装置不确定度,超声流量计测量结果重复性,以及温压修正原级标准与工作级标准管道内温度和压力不确定度合成得到。其中,温度和压力的不确定度由仪器校准证书标明的不确定度和测量结果的标准偏差组合而成。经测试,超声流量计标准表装置的不确定度为0. 62% ( k = 2) 。表 3 为其不确定度分量汇总。

4 结束语

为满足我国对大口径烟气流量计的量值溯源需求,NIM 建立了烟道流量计量标准装置。装置采用LDV 流速剖面扫描和超声流量计流速波动修正的方式获得装置标准流量,此流量可以溯源到标准转盘的转速。使用 8 声道超声流量计作为工作级标准器。装置测试段包括不同口径的圆形和矩形管道,能够用于校准不同形式的流量计。为了模拟现场真实流场条件,可以在测试段安装不同的涡旋发生器来产生多种流场条件,用于评估在复杂流场中被测流量计的测量准确度。因为皮托管流量计是我国烟道流量计的非常常见形式,研制了皮托管自动定位测量系统,能够实现皮托管的快速、准确、自动测量,用于研究皮托管速度面积测量方法。装置采用串联的两台轴流风机调节流量,使用安装在标准段的 L 型皮托管或者超声流量计反馈流量大小,实现流量PID 调节。装置流量范围为 908 ~ 104 840 m3 /h,扩展不确定度为 0. 62% ( k = 2) 。