摘要:本文通过氮气排凝、氮气不排凝两种工艺方式,运用硫化测温技术,测定轮胎各部位硫化程度与温度动态差,进一步检验成品轮胎的性能优异度。经过研究发现,两种方式均存在由温度变化引起的过硫现象,但在氮气排凝中轮胎各部位温度变化更小。在DSC数据分析下,氮气排凝的硫化程度更低;在RPA变温分析下,氮气排凝的过硫程度更低;在检测成品轮胎的性能中,氮气排凝生产的轮胎的各项指标更优。

随着工业的发展,能源的消耗越来越快,这是地球难以承受的负担。在政策的积极响应下,更多的工厂创新技术,生产低耗能产品,以降低能源的使用,保障自然环境的可持续性。在汽车领域中,由于汽车长时间的行驶,对轮胎的损坏更高,所以轮胎的质量需要达到更高的水平,如耐磨损性、高耐热性、稳定性等。其中轮胎硫化过程是轮胎生产中非常重要的一步,轮胎的质量取决于硫化程度的高低[1-2]。但硫化耗能也是非常高,并存在严重的过硫问题,所以怎样优化配方、改善工业硫化是一项重要的研究课题,亟待解决。

1 硫化测温技术

轮胎由多层橡胶制作而成,由外向里的分层传递热量,导致内外热量的不均匀扩散而形成动态温度差,以致于硫化不统一进而影响轮胎质量[3]。但是常规的测温方式并不能得到准确的结果,则需要采用硫化测温技术。硫化测温技术包括硫化测温和硫化计算。硫化测温以热电偶作为温度传感器,以热电效应为基础。硫化测温中的

热电偶能实现温度信号到热电势信号的转变,确立位置、时间、温度三者的动态变化,是硫化测温仪重要的组成部分,工业中常用的T型热电偶,拥有高精度、高灵敏等优异性能,能精确的测定轮胎硫化程度及各部位温度差异的实时变化[4-5]。硫化测温仪主要分为3种:高档型、简易型、智能型。硫化计算则是结合测定的大数据,通过计算来分析硫化工艺的可行性,并研究测定轮胎的质量水平。在硫化测温得到的实验数据中只能粗略了解时间-温度-位置三者之间的动态关系,而要细致的分析测定轮胎的硫化程度,还需进行复杂的数学计算得到过硫度、硫化时间、活化能值等准确数据。

2 氮气蒸汽硫化

硫化作为轮胎生产中非常重要的一步,是决定轮胎质量和使用时间的决定性因素,因此硫化工艺的技术革新至关重要,在长时间的发展中,轮胎硫化技术从等温等压转变为变温,使用的硫化介质也从高压蒸汽转变为氮气硫化工艺从而转变为氮气蒸汽硫化[6-7]。在氮气蒸汽硫化中,氮气供压、蒸汽产热的方式既简单又高效,被广泛的应用于轮胎生产中。氮气的优点体现在以下几个方面:

(1)氮气为无污染气体,能直接排放在空气中,降低工艺成本。

(2)氮气的比热容较低,因此吸收的热量更少,这样对硫化中的温度影响更小,硫化质量更高。

(3)氮气与水的不相溶性,因此压力的损失更小,并且可以在一定范围内调试,极大提高生产过程。

(4)氮气化学性质稳定,不会与周围物质产生化学作用,因此不会对材料产生破坏。

3 轮胎组成中的各种橡胶

轮胎由各种橡胶组成,其中包括天然橡胶与合成橡胶[8]。天然橡胶主要组成成分为-1,4-聚异戊二烯,质量分布均匀,相对分子质量较高,具有很高的强度,能有效提高橡胶的综合性能。并且其拥有弹性极佳,比热容低,抗冲击性强等特点,因而使用广泛。轮胎中使用的合成橡胶分为以下两种:聚丁二烯橡胶,丁苯橡胶。聚二丁烯橡胶化学性质与天然橡胶相似,通过单体丁二烯合成,有较好的耐磨能力且弹性极佳。丁苯二烯的主要组成成分为苯乙烯和丁二烯,分子量较为聚集,因此拥有一定的定向性结构。其主要特点为:抗低温、耐油、耐磨等。

4 硫化体系

4.1 硫化优点

硫化体系中,硫磺硫化应用非常广,技术非常成熟,且拥有促进剂。硫磺硫化有以下优点:

(1)减少硫磺使用量,提高硫磺使用的有效率,大大节省了生产成本。

(2)在拥有促进剂的情况下,能有效的缩短轮胎生产时间,降低能源消耗。而在促进剂与硫化剂用量的不同配比下,又分为不同的硫化体系。

4.2 硫化体系

硫化体系包括:高温快速硫化体系、平衡硫化体系、半有效硫化体系、有效硫化体系、普通硫化体系等5种硫化体系。高温快速硫化体系温度非常高可达240℃,能显著的降低橡胶的交联密度,当然,选取高温硫化的必要条件为材料有一定的耐高温性;平衡硫化体系能消除橡胶的不饱和度,使橡胶有一个稳定的交联密度,使硫化过程变为稳定的反应过程。选取的橡胶一定要拥有较低的比热容并且要具有较高的机械强度;半有效硫化体系通过促进剂和硫磺的共同作用,硫化胶网络结构由大量的单硫键和双硫键构成,硫化过程稳定,使用广泛。其中所用到的橡胶需要具备抗硫化还原、耐热等特点。有效硫化体系分为两种,一种为活性剂与硫化剂的共同作用;一种为活性剂、硫化、促进剂的不同混合比例下的化学作用,两种方式均能有效的降低橡胶的硫化还原。所用到的材料需要有耐老化、耐热性等特点。普通硫化体系主要为促进剂、硫磺、活性剂不同配比下的共同化学作用,能够有效的降低交联密度,生产的橡胶耐疲劳极佳、弹性极佳、拥有较高的动态性能。选取的材料通常要具有良好的耐热、耐高温。

5 硫化工艺

以硫化测温技术为基础,通过数据分析验证不同的硫化工艺下轮胎的成型质量,进而对轮胎工艺进行有效的改善。轮胎由橡胶构成,橡胶在制造轮胎过程中,会产生硫化现象。所以,对橡胶的理化性质要进一步探讨研究。硫化大致经过3个阶段:①活性剂、硫磺、促进剂的化学反应。②橡胶大分子相互反应产生交联现象。③交联反应经过熟化、短化、重排、改性等过程,交联键逐渐稳固。橡胶的线性大分子在一定的压力、温度下通过物理化学作用而生成三维网状结构,这个过程就是硫化[9]。硫化工艺的改善是在硫化测温的基础上进行,因此测温的数据能更直观的反映出生产轮胎的质量水平,从而改善硫化工艺和硫化配方。硫化测温发展多年,随着以前误差大、精度小的不成熟阶段到现在精度高、误差低的高技术阶段的转变,硫化测温对轮胎生产硫化过程的影响逐渐提升,因此,要制造出性能优越的轮胎,需要更好、更成熟的硫化测温技术。因此,以下通过实验具体分析在测温技术下对硫化工艺的改进。

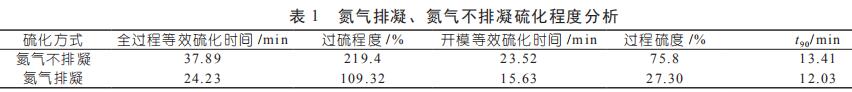

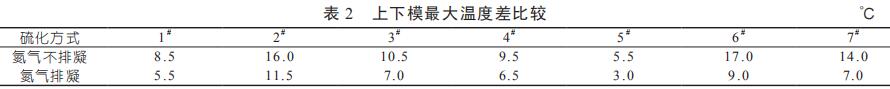

硫化大致材料为某轮胎制造公司192/62R1490H型橡胶产品,仪器有MDR2000无转子硫化仪、DSC204F1差示扫描量热仪等。DSC试样从轮胎断面取得,参与比较的硫化特性试样从终炼胶中获取。差示扫描量热仪测试中:升温速率为12.5℃/min,温度非常高280℃,测试品质量5~15g。硫化测温中需满足以下指标:①热电偶在胚胎的位置合适,胚胎温度范围达到条件。②硫化器具正常工作,机器内部没有损坏。③硫化过程中温度波动范围、内外压差大小均满足规定条件。在测温之前,要选择好胚胎中合适的位置,并埋入热电偶。硫化工艺选择为:氮气排凝、氮气不排凝。通过硫化测温技术测定两种工艺的各项指标,进而分析得出非常优的硫化工艺。表1和表2为测得的两种工艺的具体指标。

由此可以得出,两种方式均有过硫现象,氮气排凝各项指标更优。但是在氮气不排凝的方式下,橡胶的过硫程度较大,上下模温差较大。氮气排凝的特点在于:①不仅能排除冷凝水也可以排除部分水蒸汽,达到降低温度的效果。②能排除部分气体,降低橡胶内外压力差,并使得压力变化趋于平缓稳定。在硫化氮气排凝中:温度增加幅度低、上下模温差小,降低了硫化程度,进而提高轮胎成型品质。在DSC分析下,氮气排凝产生的硫化程度更低。在对成品的检测中,通过氮气排凝工序生产的轮胎性能更优。

6 硫化配方

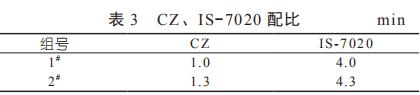

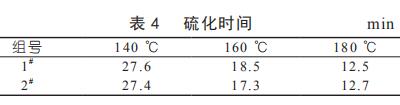

以硫化测温技术为基础,通过数据研究不同材料的硫化还原现象,对各种组成成分进行不同程度的配比,进而对硫化配方优化。由于实验的局限性,本次实验仅在配方配比上做小幅的微调,本次用到的主要材料为充油20%不溶性硫磺IS-7020、促进剂CZ。以下为正交实验数据,见表3、表4。

配比完成后,通过硫化测温技术分别在140℃、160℃、180℃下测定不同配比组合所需要的硫化时间。

由此可以看出,在140℃时,3#配比非常优;在160℃时,2#配比非常优;在180℃时,1#配比非常优。非常佳为2#、180℃。

7 结语

硫化的复杂性是导致技术革新难以实现的主要问题,其中非常难的问题就在于怎样测定硫化过程中轮胎的实时温度。因为轮胎由多层橡胶合制而成,所以轮胎各层的温度不一,而且是随着时间的变化而变化,这一动态的温度测定是常规测温方式难以实现的,随着各国相关研究的进行,硫化测温得以实现,有效的解决了轮胎硫化过程中动态温度的实时测定。硫化测温多应用于轮胎的生产过程,这种测温方式能够准确的描述硫化过程中时间-位置-温度三者的动态变化关系,在硫化测温、变温硫化、硫化传热等过程中有着重要的意义。通过硫化测温技术分析得出:在硫化工艺中,氮气排凝能有效的降低硫化程度;在硫化配方中,当CZ、IS-7020配比为1.3:4.3,温度为180℃时,硫化时间非常少,硫化程度非常低。