摘 要 :应用旋流分离技术,降低碱液结晶和不溶杂质含量,解决连续补碱管道堵塞的问题,提升系统的稳定性。选型新型的液体流量计,降低系统管道阻力 ;同时增加二次加药装置,在满足日常加药可控性的同时,提高特殊工况下系统调节能力, 显著提升连续补碱工艺的稳定性。

PDS 脱硫工艺以 Na2CO3-NaHCO3缓冲液为吸收剂吸收 H2S 和稳定体系的 pH,但由于存在副反应及吸收 CO2的现象, 需要定期向脱硫液中补充 Na2CO3,以维持体系 pH 的稳定。 工艺上,补充 Na2CO3的方式一般有间歇式和连续式。其中连 续式补碱在补碱效果、降低副反应程度和成本控制上都有明 显的优势,但现有的连续补碱工艺为保障纯碱溶解效果,需 将纯碱全部溶解后再补充进系统,容易造成系统水平衡破坏 ; 而采用加热溶碱时,形成的过饱和碱液通过泵快速加入系统 的过程中,碱液包含纯碱颗粒和不溶解的杂质析出,导致补 碱管道及计量仪表堵塞等情况,造成连续补碱工艺在运行过 程中稳定性较差,进而影响系统脱硫效果。基于此,对现有 的连续加碱工艺进行了设计优化,以提高连续加碱工艺的稳 定性。

1 设计方案

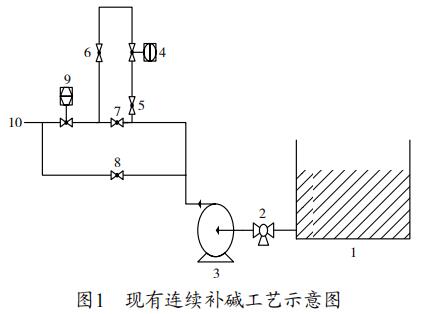

现有连续补碱工艺如图1所示。

溶碱槽1 ;过滤器2 ;加药泵3 ;浮子流量计4 ;流量计进口阀 门5 ;流量计出口阀门6 ;流量计旁通阀7 ;系统旁通阀8 ;远传调 节阀9 ;脱硫系统10

原有工艺流程为 :

纯碱加入溶碱槽1中溶解,经过滤器2 过滤杂质后,通过加药泵3输送,经过阀门5、流量计4和阀门6, 调节阀门9以控制加药量。当流量计和调节阀存在故障时,开 启阀门8,直接向系统加碱。但在实际生产中出现几个问题。

1)温碱液有大量纯碱结晶颗粒,在过滤器2富集结晶, 容易造成堵塞影响加药,需要经常清理过滤器 ;

2)

浮子流量计竖直安装的特性,造成了管道阻力大,经 常出现堵塞 ;

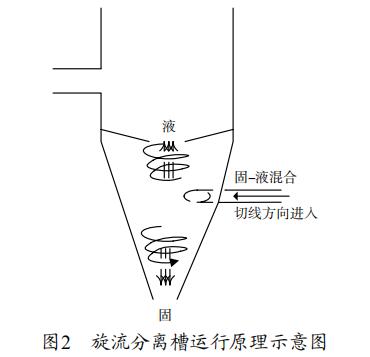

3)原工艺采用泵直接输送的方式,为保证流量可控,远 程调节阀9的阀体选型较小,也是造成管道堵塞的原因之一。 由于堵塞时常出现,为保证系统稳定,需开启阀门8直接加碱, 加碱量可控性较差,连续加碱系统极不稳定。 针对现有工艺系统的缺点,提出了新工艺进行改进。新 工艺由纯碱溶解槽、加药泵、旋流分离槽、远传涡轮流量计、 二次加药泵组成。其中旋流分离槽作为工艺设计的新增设备, 如图2所示。

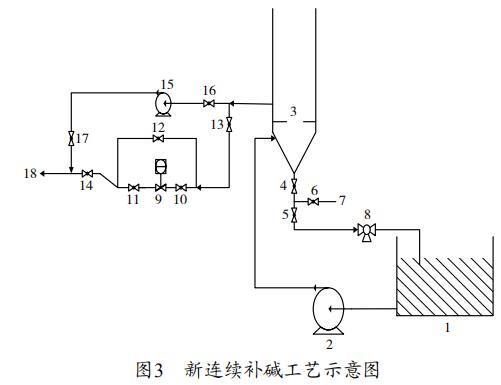

旋流分离槽利用的是旋流分离技术,当含有纯碱颗粒和 不溶杂质的碱液通过泵,沿切线进入分离器,固体微粒同液 流一起旋转,由于固体微粒与液流密度不同,旋动的不同密 度的流体在螺旋旋动的过程中按照不同的轨道作螺旋运动, 密度大于液体的固体微粒被离心力抛向壁面从旋流分离槽底 部排出,分离固体微粒后的碱液旋流上升,从顶端排放口溢 出进入槽上部,通过槽侧壁的出口排出。 新工艺流程示意图如图3所示。

2 工艺优化内容

在加药泵出口管道安装旋流分离槽,旋流分离槽安装于 高处。在旋流分离槽出口配套安装二次加药泵,改装水平

涡轮流量计及管道。所有设备及管道均按照标准制作安装蒸汽 伴热管道。

纯碱加入到溶碱槽1中进行加热溶解,所形成的含固体颗 粒、不溶杂质的过饱和碱液,直接通过加药泵2输送至高处的 旋流分离器3,利用旋流分离技术,未溶解的纯碱及不溶杂质 通过旋流分离槽常开的阀门4和阀门5排出。经分离后的碱液 通过旋流分离槽上部的储液进入加药管道。排出的含有纯碱 和不溶杂质的碱液通过旋流分离过滤器8,过滤后返回到溶碱 槽继续溶解。

1. 溶碱槽;2. 加药泵;3. 旋流分离槽;4. 旋流分离槽底部阀门; 5. 旋流分离槽出口阀门 ;6. 旋流分离吹扫蒸汽阀门 ;7. 吹扫蒸汽 ; 8. 旋流分离过滤器 ;9. 水平涡轮流量计 ;10. 水平涡轮流量计进口 阀门 ;11. 水平涡轮流量计出口阀门 ;12. 水平涡轮流量计旁通阀 ; 13. 流量计阀组进口阀 ;14. 流量计阀组出口阀 ;15. 二次加药泵 ; 16. 二次加药泵进口阀 ;17. 二次加药泵出口阀门 ;18. 脱硫系统。

在补碱过程中,长期保持旋流分离槽底部排液,排液量 通过阀门5进行控制,回流量的大小根据加碱量以及加药泵加 药量匹配,确保旋流分离槽不溢流或抽空。当出现返流不畅 的情况,可关闭阀门5,打开蒸汽吹扫阀门7,吹扫旋流分离 槽底部 ;也可以关闭阀门,打开蒸汽吹扫阀门7,吹扫排液管 道和过滤器,同时定期清理过滤器8中的杂质。当系统不需要 补碱或者突发情况时,也可以全开阀门4和5,进行碱液的循 环溶解,过滤碱液杂质,避免出现停加药泵导致泵内结晶的 情况发生。

经过旋流分离槽后的碱液通过阀门13、阀门10、根据水平涡轮流量计9的显示补碱,调节阀门11,以达到控制加碱 流量的作用(阀门11可采用电动阀门);当脱硫系统需要调整 碱度大量加碱时,自流效果将无法满足正常要求。可关闭流 量表阀门组进口阀门13、14,打开二次加药泵进出口阀门16、 17,启动二次加药泵15,同时调整加药泵3的流量,实现为系 统大量补碱。

3 结语

该工艺以旋流分离技术为机理的旋流分离槽,将高温碱 液中夹带的纯碱颗粒和不溶杂质进行分离,以减少碱液中的 晶核成分,降低碱液在输送过程中的结晶析出和沉淀 ;同时 采用水平涡轮流量计,降低加药系统阻力,实现加药量检测 的稳定性。同时也针对系统波动等突发情况,增加了二次加 药泵,实现系统正常运行和特殊操作的转变,保证连续补碱 系统的可控性,极大提升了连续补碱工艺的稳定性,非常终达 到优化工艺的设计目标。