摘要: 天然气流量计前后直管段安装方式的不同会对流量计的计量结果有着一定的影响; 为了研究不同安装方式对计量检定结果的影响,在国家石油天然气大流量计量站南京分站实验室将一台 DN300 超声流量计与两台不同口径的涡轮流量计 ( DN150 /DN400) 在不同安装条件下,采用天然气实流测试的方法,对三台流量计开展了相应的测试。测试结果表明,在不同的前后直管段安装方式下,对涡轮流量计检定结果基本无影响,而对超声流量计的检定结果影响较为明显。

随着天然气使用规模的增加,越来越多的天然气计量仪表应用到现场,目前国内大口径的流量计主要有

超声波流量计和涡轮流量计。JJG 1030—2007 《超声流量计检定规程》中要求多声道流量计不安装流动调整器的情况下,上游直管段长度至少为 10D ( D 为流量计内径,下同) ,下游直管段长度至少为 5D; 或根据流量计生产厂家的要求选择合适的上、下游直管段[1]。JJG 1037 《涡轮流量计检定规程》中要求在流量计上下游侧应有足够长的直管段,其内径与流量计的标称通径一致,必要时可以在上游侧安装流动调整器,并未明确上下游直管段长度[2]。GB /T 21391—2008 《用气体涡轮流量计测量天然气流量》中推荐安装方式为流量计上游宜具有非常短 10D 的直管段长度,流动调整器出口到流量计入口的直管段长度为 5D,流量计下游宜具有非常短 5D 的直管段[3]。而在现场流量计的实际安装时,与之配套的前后直管段在安装时有时并未严格按照相关规范或规程中的相关要求,而是根据场站现场情况采取了不同长度的前后直管段与流量计匹配。

1 流量计安装方式

本次实验选取了 3 台流量计,分别为一台DN150 涡轮流量计、一台 DN400 涡轮流量计以及一台 DN300 超声流量计。

1. 1 涡轮流量计安装方式

涡轮流量计安装方式目前通用的前直管段10D,后直管段 5D 的安装方式,同时在上游 10D处安 装 了 流 动 调 整 器。DN400 涡 轮 流 量 计 和DN150 涡轮流量计非常好次测试均采用此种安装方式进行了测试。第二次测试分别采取了不同的安装方式,具体为: DN400 涡轮流量计前直管段为 4D,后直管段为 2D,在上游 4D 处安装了流动调整器;DN150 涡轮流量计安装方式为前直管段 12D,后直管段为 8D,在上游 12D 处安装了流动调整器。

1. 2 超声流量计安装方式

超声流量计安装方式非常好次为目前通用的前直管段 10D,后直管段 5D 的安装方式,在上游10D 处安装了流动调整器。第二次测试安装方式为前直管段为 3D,后直管段为 3D 的安装方式,在上游 3D 处安装了流动调整器。

2 实验过程及实验结果分析

2. 1 实验过程及数据

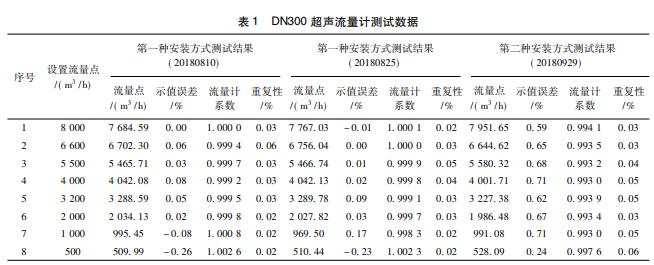

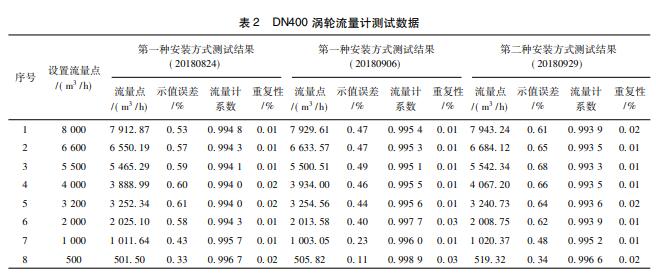

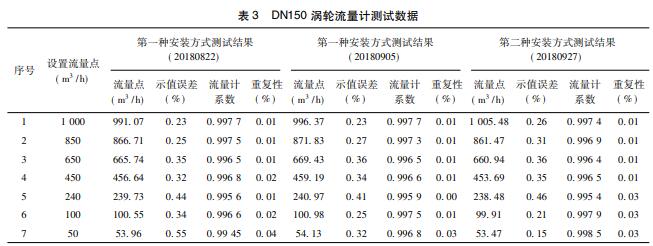

国家石油天然气大流量计量站南京分站工作级标准装置体积流量扩展不确定度为 0. 29% ,k =2,临界流喷嘴标准装置质量流量扩展不确定度为0. 22% ,k = 2。将 DN400 涡轮流量计和 DN300 超声流量计安装国家石油天然气大流量计量站南京分站工作级被检台位,使用工作级标准装置测试。将 DN150 涡轮流量计安装于国家石油天然气大流量计量站南京分站高精度台位,使用临界流喷嘴标准装置开展相关测试工作。其中非常好种安装方式测试了两次,第二种安装方式测试了 1 次。测试原理为使流体在相同时间间隔内连续通过标准装置和分别被测试的三台流量计,以标准装置给出的流量值作为标准值,以被测试流量计给出的流量值为测量值,经压力、温度、压缩因子换算,分别计算被测流量计的示值误差或流量计系数,完成相关测试。温度变送器采用 Rosemount,准确度等级 0. 2 级,量程: - 10 ~ 50 ℃,压力变送器采用 Rosemount,准确度等级 0. 05 级,量程 0 ~10 MPa。测试压力约为 6. 3 MPa。温度约为 27 ℃。测试流量点实验结果见表 1 ~ 表 3。

2. 2 实验结果分析

从表 1 测试数据可以看出,在非常好种安装方式下,DN300 超声流量计两次测试结果的非常大偏差为 0. 25% ,非常小偏差为 0. 01% ,未超出工作级标准装置体积流量扩展不确定度 0. 29% ; 从表 2测试数据可以看出,在非常好种安装方式下,DN400涡轮流量计两次测试结果的非常大偏差为 0. 22% ,非常小偏差为 0. 06% ,未超出工作级标准装置体积流量扩展不确定度 0. 29% ; 在表 3 数据可以看出,在非常好种安装方式下,DN150 涡轮流量计两次测试结果除了流量分界点 qt 以下非常小测试点 53 m3 / h示值偏差为 0. 23% ,其余的测试点非常大偏差为0. 09% ,非常小偏差为 0. 01% ,未超出临界流喷嘴标准装置质量流量扩展不确定度为 0. 22% 。测试

数据同时表明三台流量计的稳定性、重复性良好。

从表 1 数据同时可以看出 DN300 超声流量计在两种不同直管段安装方式下,非常大测试结果偏差为 0. 79% ,非常小为 0. 50% ,均超出所用标准装置的不确定度 0. 29% 。从表 2 数据同时可以看出DN400 涡轮流量计在两种不同直管段安装方式下,非常大测试结果偏差为 0. 25% ,非常小为 0. 14% ,均未超出所用标准装置的不确定度 0. 29% ; 表 3 数据看出 DN150 涡轮流量计在两种不同直管段安装方式下,测试结果除了 qt 以下非常小测试点 53 m3 / h示值偏差为 0. 4% 之外,其余流量点测试结果之差均未超出所用标准装置的不确定度 0. 22% 。

因此从试验结果来看涡轮流量计受前后直管段安装条件影响较小,涡轮流量计在不同安装方式下并未明显表现出正偏差或者负偏差。而超声流量计受前后直管段影响较为明显,不同前后直管段的安装方式导致的测试结果远远超出了工作级标准装置 0. 29% 的不确定度。

3 结束语

本文通过现场实流实验定量的比较了涡轮流量计和超声流量计在不同前后直管段安装条件下,对测量结果的影响。测试结果表明前后直管段长度对涡轮流量计检定结果基本无影响,对超声流量计检定结果影响比较明显。因此建议在流量计检定时尽量采用和现场使用条件一致的前后直管段和整流器,从而从非常大程度上保证贸易交接计量的准确可靠。