摘 要 通过分析自来水厂投药系统存在的隐患,设计并实施了一种针对断电和断药以及缺药等异常情况进行快速检测、自动进行药剂投加的新型药剂应急投加系统。该系统无需备用电源仍可保证药剂连续稳定地投加,可保证出厂水水质稳定达标、保障水质安全。

1 工程概况

深圳市光明区 JZT 水厂,坐落于光明区凤凰街道办事处甲子塘大道 77 号,总占地 0. 0 895 km2,分三期建设,始建于 2001 年,于 2008 年全部建成投产,总供水规模为 20 万 m3 /d。一、二期处理规模各 5 万 m3 /d,工艺流程为网格反应池+斜板沉淀池+V 型滤池; 三期处理规模为 10 万 m3 /d,工艺流程为折板反应池+平流沉淀池+V 型滤池。

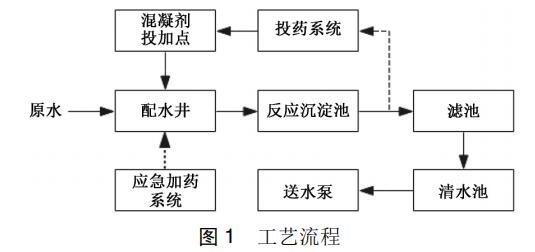

该厂处理工艺包括混凝、沉淀、过滤和消毒等环节,常规投加药剂为混凝剂( 聚合氯化铝) 和消毒剂( 次氯酸钠) 。混凝处理为整个水处理过程的非常好个环节,通过投加混凝剂与原水中的颗粒物相互碰撞和接触,形成矾花,是整个水处理的基础。对于自来水厂而言,供水水质优劣不仅与处理工艺相关,同时也受到药剂投加等因素的影响[1]。混凝投药是自来水生产过程中净化水质的一个重要环节,投药后的净化过程具有复杂性、时变性、非线性等特点。实现混凝投药的自动控制可以稳定出水水质,降低制水成本,减轻工人的劳动强度。目前,自来水厂的药剂投加基本采用 PLC 控制投加泵进行自动投药[2-5]。 2 问题分析自来水生产是一个连续的过程,故混凝剂必须连续投加,若发生混凝剂投加中断,将引起浑浊度升高,导致出厂水水质超标,甚至造成重大水质事故,产生不良社会影响。近年来,在自动化高速发展的今天,投药系统( 图 1) 投加精度和自动化程度越来越高,但是水厂断药、缺药应急投加的研究仍停留在配水井等药剂投加点,设置应急药剂储存池,发现断药、缺药后进行人工投加,存在操作滞后、加药及时性低等问题。

2.1 隐患分析

经分析,投药系统断电、投药泵故障、投药管道爆裂堵塞均会造成断药; 投加管道破损或其他原因产生管道渗漏会导致投加点药量不足造成缺药。断药和缺药都将无法保证正常生产。

2.2 现有对策

在配水井设置应急药剂储存池,当水厂出现断药、缺药情况时,进行人工投加。当发生投药系统断电时,原水继续流入,员工必须快速到达配水井,打开应急药剂储存池的手动投加阀进行应急投加,通常需要较长时间恢复投药,无法保证水质持续达标。

当发生投药泵故障时,原水继续流入,员工必须快速到达加药间切换投加泵,通常需要较长时间恢复投药,无法保证水质持续达标。当发生药剂投加管道爆裂、堵塞,导致药剂投加量偏少或完全中断时,原水继续流入,人工无法及时发现、常规装置无法及时检测,通常发现时已经导致水质超标。当发生投加管道破损或其他原因产生管道渗漏,导致投加点药量不足造成缺药时,原水继续流入,人工无法及时发现、常规装置无法及时检测,通常发现时已经导致水质超标。综上所述,如何快速检测并自动应急投加是重点、也是难点。

3 系统设计与实践

3.1 系统总体设计思路

为解决上述技术问题,特别创新提出一种断电、断药、缺药情况下,无需备用电源仍可保证药剂连续稳定的投加系统,可保证出厂水水质稳定达标、保障水质安全。

本系统安装在配水井等药剂投加点,通过对断电、断药以及缺药等可导致加药异常情况的检测,自动进行应急投加,同时在中控室进行报警,提示值班人员尽快处置。所有应急操作均无需配备应急电源,大大提高系统的可推广性。

3.2 系统构成

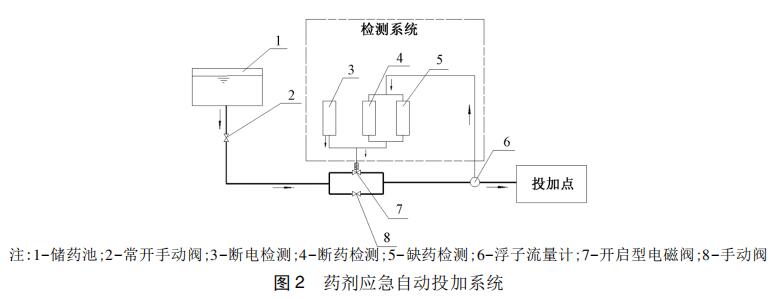

药剂应急自动投加系统( 图 2) ,包括储药池、投加控制装置、断药检测装置、断电检测装置、缺药检测装置以及远程报警模块。 ( 1) 储药池: 安装于配水井等药剂投加点所在构筑物; ( 2) 投加控制装置: 通过安装于储药池和投加点之间的断电开启型电磁阀控制应急投加; ( 3) 断药检测装置: 通过安装于药剂投加点

浮子流量计进行检测; ( 4) 断电检测装置: 通过电磁阀失电进行检测; ( 5) 缺药检测装置: 通过设置浮子流量计下限,当浮子流量计低于设定值时,进行检测; ( 6) 远程报警模块: 通过外接的继电器常开点驱动中控室或其他远程值班室声光报警器,实现声光报警。

3.3 具体实施方式

3.3.1 投加控制

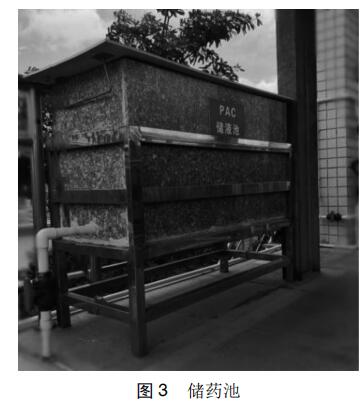

本系统在药剂储药池和投加点之间的管道上安装一个断电开启型电磁阀,当断电开启型电磁阀打开时,可实现无需备用电源情况下的药剂自动投加及远程报警。该应急加药系统是一个重力加药系统,应急加药量会随贮药箱液位下降而减小,为此需将储药池放置在适当高度,保证在非常低液位时流量可以满足非常小投加药量。储药池如图 3 所示。

储药池容积的设置需综合考虑应急保障的时间和药剂的保质期,既要提供足够时长的应急投加时间,又要避免频繁更换过期药剂产生浪费。根据《水库型水源给水厂特定混凝剂使用技术导则》,自来水厂常用液体混凝剂保质期应不少于 6 个月,固体混凝剂保质期应不少于 12 个月[6],故常规情况主要根据需应急加药的时间和流量计算容积,并定期更换储存药剂。

3.3.2 快速检测装置

快速检测装置具有 3 种检测功能,分别为断电检测、断药检测及缺药检测。其具体过程如下。

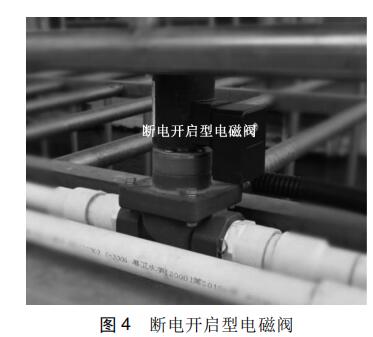

( 1) 断电检测: 当厂区供电中断时,断电开启型电磁阀( 图 4) 即刻失电,可以快速检测到断电情况,同时电磁阀打开,启动药剂应急投加。

( 2) 断药检测: 在药剂投加点安装浮子流量计( 图 5) ,流量计浮子内嵌磁芯,椎管外装干簧管开关,用于流量的上下限报警输出。浮子流量计无流量时,带磁芯的浮子下沉至流量计椎管底部,这时下限干簧管接通,相关 DI 模块的输入点置 1,延时 5 s 后,相关 DO 模块输出点置 1,该 DO 模块输出点外接的继电器吸合,继电器常闭点断开,接在继电器常闭点的断电开启型电磁阀线圈失电,电磁阀打开,启动药剂应急投加。

( 3) 缺药检测: 当加药管破损或其他原因渗漏导致漏药时,实际投加量可能低于所需投加量,导致浑浊度升高水质异常。此时可以设置浮子流量计下限,当浮子流量计低于设定值时,相关 DI 模块的输入点置 1,延时 5 s 后,相关 DO 模块输出点置 1,该 DO 模块输出点外接的继电器吸合,继电器常闭点断开,接在继电器常闭点的断电开启型电磁阀线圈失电,电磁阀打开,启动药剂应急投加。

3.3.3 远程报警模块

利用 3. 3. 2 节( 2) 、( 3) 中 DO 模块外接的继电器常开点驱动中控室或其他远程值班室声光报警器,当出现缺药或断药时,DO 模块输出点外接的继电器吸合,继电器常开点闭合,声光报警启动。

3.4 实践分析

该药剂应急投加系统相较 JZT 水厂原有应急药剂投加装置,增加了 2 台浮子流量计和 1 台断电开启型

电磁流量计及部分管材,合计金额不超过 1 000 元。

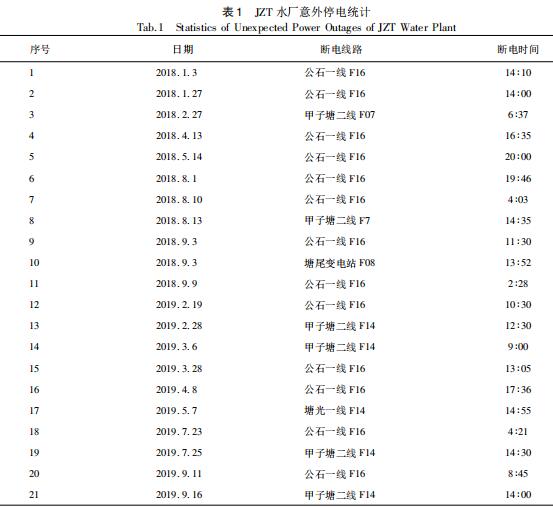

经统计 2018 年—2019 年 JZT 水厂共出现 21 次意外断电( 表 1) ,该系统均即时进行药剂应急投加,确保水质稳定。如无该系统,直接损失是要排放未正常投加药剂的原水,即 F = 进水量×中断加药时间×原水单价。按照每次需要半小时重新进行投药,则每次直接经济损失为 8 300×0. 5×1. 06 = 4 399 元,合计约 9. 24万元。

除产生明显经济效益外,该系统非常大的贡献是避免无法及时发现药剂投加中断或不足产生的生产隐患,大大提高水质的稳定性,为后续智慧水厂无人和少人值守提供有力保障。

4 总结与展望

( 1) 本系统通过检测断电、缺药、断药信号并及时进行药剂应急自动投加,确保水质达标,具有简便性、通用性及高可靠性等特点。

( 2) 断电开启型电磁阀的选取及使用,解决了断电检测以及无需备用电源自动投加药剂的难题。由于停电时间较短,电磁阀线圈处于长期通电状态,因此,须考虑线圈温升可适应连续通电的条件。为此,本系统电磁阀线圈加装节能模块,有效降低了线圈温升。

( 3) 本系统在研发及使用过程中,断药及缺药检测装置对比使用了断流指示器、电磁流量计、浮子流量计等多种流量检测方法之后选择浮子流量计,实现了低成本、高可靠的设计目的,同时契合了无需备用电源的设计思路。

( 4) 本系统除了可自动应急投加混凝剂之外,同样适用于水厂消毒剂等其他生产药剂的应急自动投加,并具有广泛的适用性,可在自来水厂、污水厂进行推广