摘要: 污水处理工艺提标改造后,污水处理厂自动化控制系统能够有效控制运行新的工艺设备,达到出水水质符合设计标准,是当前各污水处理单位仪表自控系统需要面临的课题。论述了污水处理厂提标改造新建膜池深度污水处理工艺后,自动化控制系统就生产运行中一个实际问题查找,并通过自动控制方法解决问题,为污水厂运行控制提供实际应用参考。

引言

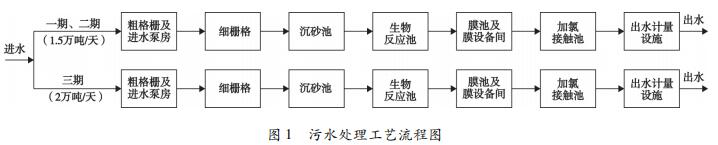

公司污水处理分一、二、三期,其于 2017 年进行了污水处理提标改造,改造要求出水水质优于一级 A 标 准[1]。2018 年 3 月正式投入运行。公司污水处理提标改造新建膜池深度污水处理工艺后,自动化控制系统在生产运行中遇到了一个实际问题。 1 生产运行工况与问题公司污水处理一、二期提标改造规模为 1. 5 万吨/ 天,三期提标改造规模为 2 万吨/天,总计为 3. 5 万吨/ 天。提标改造后污水处理工艺流程图如图 1 所示。

根据工艺流程图所示,公司一、二期与三期进水是同一根总管,为达到出水水质优于一级 A 标准,污水水处理工艺在常规生物反应池为主要工艺处理的基础上,增加 MBR 膜池深度处理工艺。在运行过程中,技术人员发现一、二期进水 COD 不稳定,2018 年 3 月 ~ 7 月,平均每天 2 次超过 500 mg /L,但同时期三期进水却没有 COD 超过 500 mg /L 的情况发生。通过对总管水样进一步化验比对发现进水 COD 并没有超标,排除了进水 COD 超标的可能。

通过监控系统调阅、分析历史运行数据,查看工艺流程图,非常终找出进水 COD 超标的原因。在污水处理达标改造中,增设了新型污水处理技术———MBR 膜过滤系统,用于提升污水深度处理质量; 公司一、二期每日处理水量约为 1. 5 万吨,分摊于每组膜池的处理水量约为 0. 375 万吨,基本是恒定的。期间每组膜池会自动清洗,清洗时间设定为酸洗 7 天一次,每次 1 小 时,碱洗 4 天一次,每次 2 小时。在实际生产过程中,膜池会出现二组或三组,甚至四组同时进行药剂清洗的情况,污水处理量随膜池清洗数量的增加而随之降低,甚至为“0”。此时,进水泵房进水量没有相应减少,一段时间后,膜池水位升高。水位达到一定高度后,带有大量污泥的污水溢出廊道,回流至进水泵房,非常终导致一、二期进水 COD 的升高[2],甚至超标。

2 问题分析与自控系统介绍

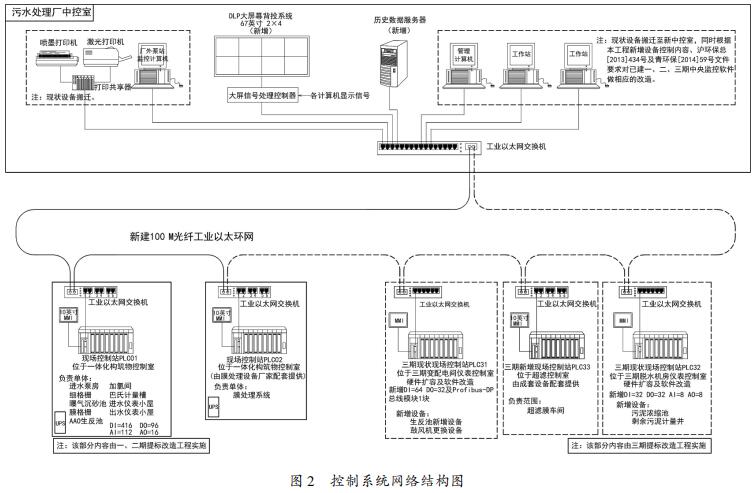

目前公司自动化控制系统一、二期与三期设计共用一个中央控制室,统一管理调度。中央控制室设置2 台中央监控计算机( 互为热备冗余) 、1 台管理计算机、1 台厂外泵站监控计算机以及打印机、背投和 UPS等设备。现场控制站一、二期与三期都采用施耐Quantum 系列 PLC,一、二期各采用一套 PLC 控制主站,三期采用了三套 PLC 控制主站控制不同工艺区段,同时一、二、三期 PLC 控制主站通过 100 /1 000 M光纤工业以太环网与中央控制室进行实时通信。中央控制室监控软件已按改造要求,把一、二、三期 PLC 控制主站数据通信整合到一个软件监控系统平台上。控制系统网络结构图如图 2 所示。根 据图2所示,控制系统设计采用了“一张网、一个平台软件”的改造,整合了原来因一、二、三分期建设时的各自独立系统。这样把一、二、三期整合到了一个软件监控系统平台上,其 PLC 控制主站在一个环网上,可以方便数据可靠、实时通信; 自控系统为工艺的实现提供了良好的基础条件。在新的工艺设备已建设投产后,怎么控制与调配已有的资源,合理运行生产达到出水水质符合设计标准,就是自控系统需要面临解决的课题。

3 自动化控制解决方案

MBR 膜池工艺是在传统的悬浮生长活性污泥处理系统中采用低压膜进行固/液分离,从而代替传统的二沉池。与传统二沉池相比,其非常大的优势在于: 固液分离的效果不依赖于混合液的悬浮固体浓度( MLSS)或者混合液的沉降特性。因此,MBR 工艺可以维持很高的 MLSS,生物池内的混合液( 500% ) 流入膜池进水渠道内,配送至每座膜池中。如果膜池的处理量不够,会导致膜池进水渠水位升高。水位达到一定高度后,带有大量污泥的污水溢出廊道,回流至进水泵房,非常终导致进水 COD 的升高,甚至超标。

针对以上生产问题的情况,首先提出了二种自动化控制解决方案。方案一: 根据四组膜池的总出水流量来控制进水流量,使进水流量与出水流量保持一个动态平衡。方案二: 在廊道溢流口加装一套

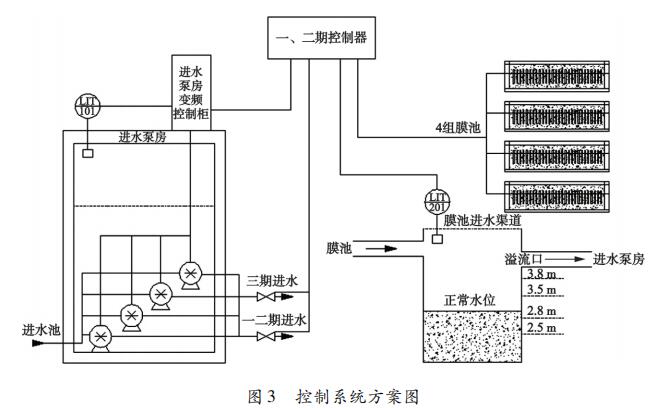

液位计,通过廊道液位变化来控制进水流量,以此保证廊道污水不回流至进水泵房[3],非常终控制进水 COD 不因此而超标。方案一进水量的变化到相应膜池水位的变化是有延时的,且时间随生物反应池水位的高低、流速等因素而不同。由于 MBR 系统出水流量按膜池的运行数量变化而变化,故对进水流量的控制要求、精度非常高。综合考虑各种因素,从实际出发,公司选择并实施了第二种控制解决方案。此方案落实简单、操作方便、性价比高[4]。方案具体做法如下: 在膜池进水廊道溢流口加装液位计,液位信号接入厂内自控系统,液位计选择VEGA 品牌的 SON61; 公司内自控系统增加膜池进水廊道溢流口液位显示,并增加进水泵房水泵自动控制PLC 程序,通过液位计变化来控制泵的功率、数量变化,调整进水流量,防止带有活性泥的污水从溢流口溢出; 通过实际测量,发现正常情况下,廊道水位在 2. 5 ~ 3. 5 m 之间,溢流口为 4 m。

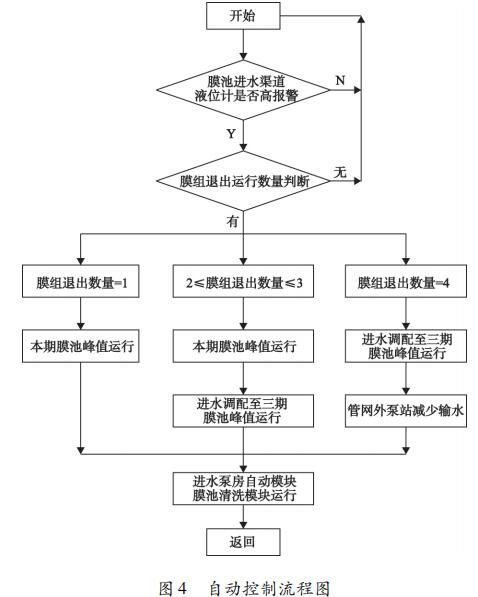

自动控制系统通过协调膜池组的工作,合理调配一、二与三期的进水和管网外泵站的输水,避免膜池中带有大量污泥的污水溢出至廊道,然后回流至进水泵房,这样就能解决一、二期进水 COD 检测超标问题。分以下几个步骤来逐步解决,同时设计具体控制系统方案图如图 3 所示。

1) 优化一、二期膜池的控制程序。其共有四组膜池,同时生产一、二期超滤系统净处理水量为 Q = 15 000 m3 /d,设计峰值系数 1. 49,超滤系统高峰处理水量为 Q = 22 350 m3 /d; 充分利用超滤系统的高峰处理水量能力,通过控制系统程序使四组膜池在不同时间段进行药剂清洗,内部协调可保证一组或二组膜池退出工作时,还能保证每日处理产量。

2) 需要协调一、二期与三期的控制系统。实际生产过程中,膜池会出现二组或三组同时不能工作的情况,污水处理量随膜池不能工作的数量增加而随之降低,这就需要采取紧急措施,自控系统可以减少一、二期进水量,调配给三期多进水,控制三期的膜池满负

荷工作,保证每日处理产量。三期超滤系统净处理水量为 Q = 20 000 m3 /d,设计峰值系数 1. 49,超滤系统高峰处理水量为 Q = 29 800 m3 /d。 3) 极端情况。当四组膜池不能工作的情况,污水处理量为“0”,自控系统尽量调配给三期多进水,同时需要中心控制系统控制污水管网的输水泵站,减少进水量。系统自动控制流程图如图 4 所示。

系统自动化控制方案中,以膜池进水廊道液位为依据,进水泵房自动模块控制开泵数量、调节水泵运行频率来控制廊道液位,将实时监控膜池进水廊道液位,在设定的扫描周期内自动判断水泵的启停或调频。当液位达到设定的报警高液位时,系统首先自动逐一降低进水泵运行频率至 25 Hz。若液位依旧处于高报警,且运行水泵为非常低运行频率,则逐一关闭运行水泵,直至非常后关闭所有变频泵。反之,当液位达到设定的报警低液位,系统则自动逐一增加进水泵运行频率至50 Hz。

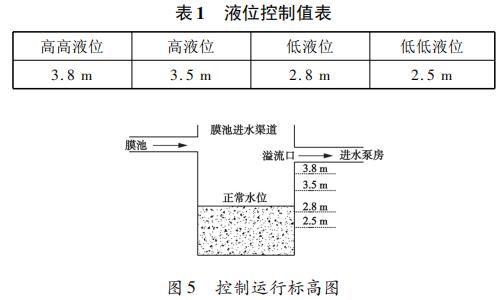

若液位依旧处于低报警,且运行水泵为非常高运行频率,则逐一开启水泵,同时变频泵频率至 25 Hz。同时根据模组运行数量,判断是否启动膜池清洗自动模块的运行[5]。经过不断调试,膜池进水渠道液位非常终设定值如表1 中液位控制值,渠道液位控制运行标高图如图5 所示。

经过半年多的运行,至今未发现带有活性泥的污水从 MBR 膜池溢流口回流至进水泵房的现象发生,因此导致的进水 COD 超标难题基本解决。

4 结束语

在公司污水处理过程中,就一、二期 MBR 膜池回流污水造成进水 COD 超标问题的分析与解决,充分利用一、二、三期污水处理分流的基础设施状况,调配生产运行; 并在消化吸收提标改造中的重点膜池深度处理工艺中,改进提高控制膜池运行工艺; 同时充分利用自动化控制手段与理论,实现了膜池进水渠道的自动化控制。在实践中,公司污水处理控制综合各专业的一个自控改进,极好地促进了生产运行效能与问题解决,并且这也是在自己的岗位中,落实国家提倡的工匠精神的一种体现