摘 要: 对 6 台标准涡轮流量计的测量数据进行分析,采用线性内插和曲线拟合方法,比较两种方法计算结果的不确定度,结果表明采用曲线拟合的方法对涡轮流量计的误差评定更符合流量计的仪表特性,且引入更低的不确定度。

0 前言

标准表法流量装置是指流体在相同的时间间隔内连续通过标准流量计和被检流量计,用比较的方法确定被检流量计的准确度的方法。装置由流体源、试验管路系统、标准流量计、流量调节阀以及辅助设备等组成,方便量值传递、扩大流量范围、节约投资和提高检定效率。涡轮流量计具有精度高、响应快、测量范围宽和压损小等优点,[1]常作为标准器应用在标准表法流量标准装置中。

根据 JJG 643 - 2003《标准表法流量标准装置》可知,利用标准装置对流量计进行检定时,选取量程内的固定几个流量点作为检定点,检定点与被检流量计工作时的实际流量点不一致,即非定点使用的情况。非定点使用的流量计,需基于检定点的不确定度对未检定流量点的不确定度进行评估,不同的评估方法对不确定度的引入存在差别。本文对 6 台涡轮流量计的校准结果为参考,采用线性内插和曲线拟合两种方法对比,分析两种评估方法。 1 涡轮流量计涡轮流量计是一种流量测量仪表,流动流体的动力驱使涡轮叶片旋转,其旋转速度与体积流量近似成比例。通过流量计的流体体积示值是以涡轮叶轮转数为基准的。使用仪表系数 K 计算流量计示值误差的为 A 类,使用累积流量计算流量计示值误差的为 B 类。

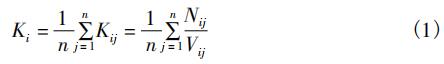

1. 1 使用仪表系数 K 计算示值误差

式中: Ki———检定点的平均仪表系数,( m3 ) - 1 或 L - 1 ;

Kij———第 i 检定点第 j 次检定的系数,( m3 ) - 1 或 L - 1 ;

Nij———第 i 个检定点第 j 次检定时流量计显示仪表测得的脉冲数;

Vij———第 i 个检定点第 j 次检定时标准装置测得的实际体积,m3或 L;

i———1,2,…,m,m 为检定点数,m≥3;

j———1,2,…,n,n 为检定点数,n≥3。

涡轮流量计的仪表系数 K:

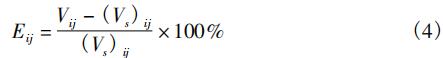

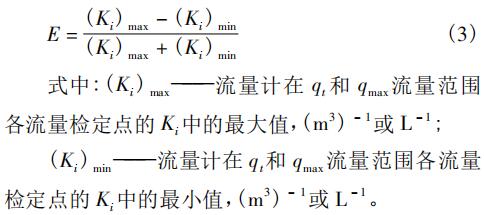

涡轮流量计仪表的非常大示值误差 E:

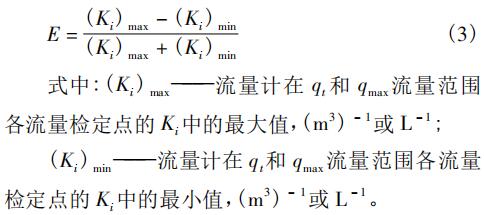

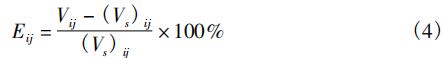

1. 2 使用累积流量计算流量计的相对示值误差

式中: Eij———第 i 检定点第 j 次检定被检流量计的相对示值误差,% ;

Vij———第 i 检定点第 j 次检定时流量计显示的累积流量值,m3 ;

( Vs) ij———第 i 检定点第 j 次检定时标准器换算到流量计处状态的累积流量值,m3。

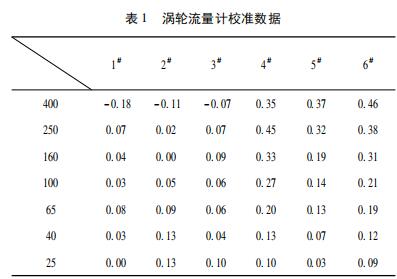

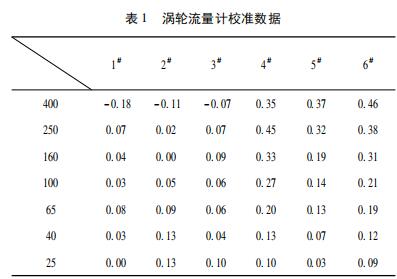

第 i 检定点被检流量计的相对示值误差( 见表1) :

2 误差评估方法

2. 1 线性内插

涡轮流量计的理想特性是假定涡轮处于匀速运动的平衡状态,并且机械摩擦阻力矩和流体对涡轮的阻力矩均可忽略的条件下,仪表系数与流量之间的关系为线性。

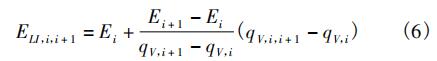

对于非定点使用下涡轮流量计的相对示值误差,国内普遍采用线性内插法( 简写为 LI) ,即通过相邻流量的 qv,i、qv,i + 1及误差 Ei、Ei + 1,采用线性内插的方式计算得到相邻流量间 qv,I,i +1的误差 ELI,i,i +1,则:

将示值误差视为 B 类不确定度,为矩阵分布, KLI,i,i + 1相对标准不确定度 ur( KLI,i,i + 1 ) 为:

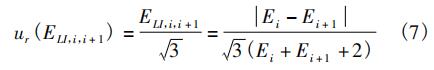

线性内插法的相对标准不确定度 ur,K - LI,为标准不确定度中的非常大值( 见表 2) :

2. 2 曲线拟合

涡轮流量计的仪表系数主要受机械摩擦阻力和流体阻力的影响。机械摩擦阻力越小,流量计的始动流量值也越小,即在小流量区段量限越宽,减小流量计的轴与轴承间的摩擦力可提高小流量特性。流体的运动粘度较低时,仪表系数几乎为一常数,超过某一黏度值后,仪表系数将随着运动黏度的增大不再呈现线性。 对 6 台涡轮流量计的校准数据进行流量计误差E 和检定点 qv 间进行曲线拟合,计算拟合参数和不确定,其公式如下:

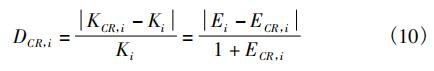

带入多项式拟合公式中,计算得到仪表系 数KCR,i,与实验测试结果 Ki间的偏差 DCR,i为:

基于各流量点的偏差,并考虑多项式拟合公式中 5 个常数计算对自由度的影响,拟合曲线的不确定度 ur,K - CR为:

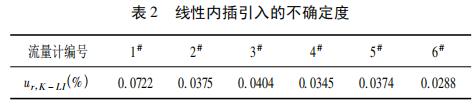

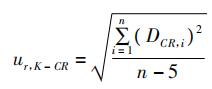

计算出 6 台涡轮流量计的拟合系数和不确定度,具体数据见表 3。

2. 3 评估方法比较

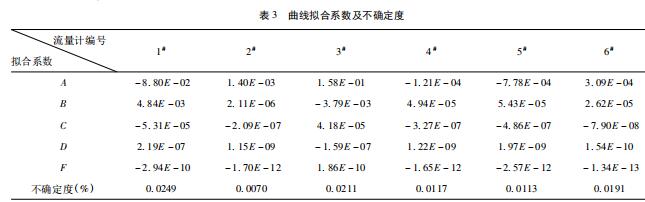

基于 6 台涡轮流量计的校准结果,线性内插和曲线拟合得到的各涡轮流量计的不确定度如图1 所示。

图 1 表明: 线性内插法的不确定度明显超过曲线拟合法,线性内插的不确定度非常大为 0. 072% ,曲线拟合法非常大为 0. 025% ,其中两种不确定度差异非常大的达到 0. 047% 。

3 结论

以 6 台

气体涡轮流量计的测量数据为基础,比较线性插值和曲线拟合两种误差评定方法引入的不确定度,曲线拟合结果更符合涡轮流量计的仪表特性,能更好的预测涡轮流量计在各流量点的误差值,实现量值传递的准确可靠。