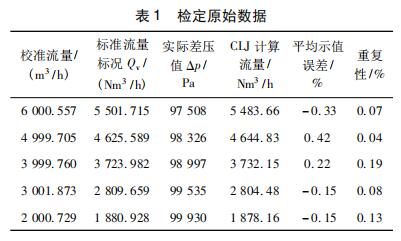

为了验证槽道式流量计的准确度,在 2019 年改造使用前按照 JJG 640—2016 《差压式流量计检定规程》对流量计送往有资质的检定机构进行了检定,检定原始数据如表 1 所示。

3 999. 760 m3 /h 校准流量点示值误差的测量结果相对扩展不确定度为: Ur = 0. 38% ( k = 2) 。从检定结果看,该槽道式流量计误差在 ± 0. 5% 内,按照 GB 17167—2006 ( 用能单位能源计量器具配备和管理通则) 要求,该表准确度满足企业天然气进厂计量要求,可以投用于天然气计量比对使用。

3. 2 现场应用数据

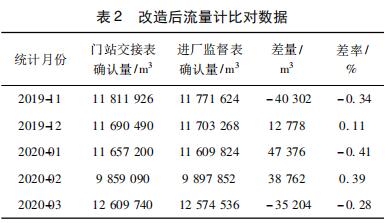

2019 年 10 月,在天然气进厂二支路工艺管道原

超声波流量计点位置上安装了槽道式流量计,并配备

温度变送器和

压力变送器,将流量、温度、压力等信号引入专用流量积算仪进行实时补偿,RS485远传通讯至 DCS 系统进行监控。投用半年多以来,该流量计运行较稳定,与天然气门站超声波流量计每日进行数据比对和组分值确认,并采取同一时间点进行组分值修改以保证双方组分计量一致, 2019 年 11 月至 2020 年 3 月,与天然气门站超声波流量计比对数据差率稳定控制在 ± 0. 5% 以内,如表 2 所示。

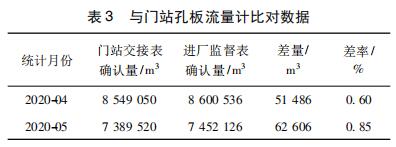

2020 年 4 月 22 日,天然气门站超声波流量计检定到期拆卸送检,更换为

孔板流量计计量,鉴于孔板流量计精度限制,双方月累积量数据比对差率有所扩大,但总体趋势稳定,满足 GB 17167— 2006 《用能单位能源计量器具配备和管理通则》对进出用能单位天然气计量准确度的要求,与改造前同期相比,起到了较好的监督效果,如表 3所示。

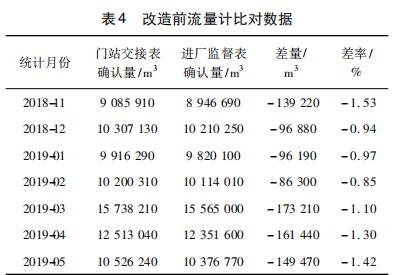

改造前去年同期计量数据,如表 4 所示。 2020 年上半年受 “新冠肺炎”疫情影响,炼化企业效益普遍受到冲 击,按照中国石化总部“百日攻坚创效”以及公司 “精打细算增效益”行动号召,青岛炼化公司通过改造后的天然气计量仪表比对监督,很好的控制了天然气进厂途耗。截至 6 月份,天然气进厂量 5 409 万 Nm3,途耗56 223 Nm3,途耗率 0. 1% ,与门站交接计量表的差量在计量允许误差内,实现了 “提质、降本、增效”生产经营预期效果。

经测算,通过更新改造天然气监督比对计量系统,青岛炼化公司的天然气进厂途耗由原来的1. 6% 下降到 0. 5% ,全年可降低天然气进厂损失率 1. 1% ,按照每日 40 万 m3 天然气进厂量计算,在确保流量计稳定运行状态下,年减少损失量 160 万 m3,节约天然气进厂成本 300 余万元,成为公司 “精打细算增效益”助力降本增效一个很好的计量案例。

3. 3 应用效果分析

通过半年多的现场使用和观察,炼化企业使用槽道式流量计开展天然气计量具有以下特点。

( 1) 通过实际应用,该流量计对于安装直管段及安装同心度等没有苛刻的技术要求,在直管段长度不足情况下,仍可以相对稳定的开展准确测量,能适用于炼化企业管线密集、位置不足区域的安装。

( 2) 通过半年多计量数据比对和测试,发现该仪表有较好的测量准确性和宽泛的量程比,测量准确度优于一般的

差压式流量计,能适用于瞬时流量波动较大的介质测量。

( 3) 槽道式流量计半年多以来运行稳定,没有出现故障和异常波动,运行维护成本与超声波流量计相比存在优势,维护成本较低。

( 4) 因槽道式流量计本质上仍属于差压式流量计,量值溯源可按照 JJG 640—2016 《差压式流量计检定规程》开展,与超声波流量计相比具有检定装置资源多、检定时间短、检定费用低等优点。

( 5) 槽道式流量计不能在未知组分情况下测量出介质的密度,所以组分变化较大的情况下,需要特别注意流量计计算机模块组分值的修改和确认。

由于使用时间还不长,槽道流量计节流件及内部结构的磨损尚无检测结果,问题暴露还不充分,目前还无法对流量计的现场耐用情况作出进一步的判断,下一步将利用检定机会拆卸流量计进行检查,检测流量计各部件的磨损程度,判断流量计的现场耐用性。

4 结论

炼化企业有些现场安装条件很难满足传统流量计的安装要求,同时运行工况不稳定等情况对流量计使用造成很大的影响,对于测量结果就会带来较大的偏差,影响装置的正常运行,对生产运行管理造成潜在的风险,槽道式流量计作为一种新型的差压式流量计,通过实际应用验证了该计量仪表具有测量准确度好、现场适应能力强、压力损失小、运行稳定等优点,可适用于炼化企业现场安装条件不能满足传统流量计安装要求和运行工况不稳定等情况下的天然气及其他气体管输计量,尤其作为现场孔板流量计、涡轮流量计和气体超声波流量计的故障替代有较好的推广价值。