硬件控制方案

采用分程控制系统,控制器依据液位测量值与设定值的偏差进行 PI 运算并输出控制信号,该信号经分程后,控制变频器按照液位的变化对污水泵 M1 ~ M3自动实现启停及变频控制。在该控制方式下,有两种控制方案:

( 1) 采用1 台变频器配套1台

电磁流量计控制3 台污水泵实现变频控制方案。假设当液位的上升使 1#污水泵频率上升到50 Hz 后,首先通过其对应接触器与变频器断开并切换到工频运行,再将 2#污水泵对应接触器闭合,与变频器连接,实现变频控制,如果液位继续上升,则 2#污水泵切换到工频运行,3#污水泵进行变频运行; 当液位下降时,则进行相反的操作[5]。由于该控制方案只有1 台变频器,所以控制器只需要 1 路模拟量输出,当液位进入到某台污水泵对应液位区间时,在切换污水泵的同时,需要对该液位区间所对应的数字量进行处理,使其输出对应 0 ~ 50 Hz。

( 2) 采用3 台变频器配套3台电磁流量计各控制1 台污水泵实现变频控制方案。该控制方案需要控制器的 3 路模拟量输出分别控制 3 台变频器的频率在 0 ~ 50 Hz 变化,对各污水泵的液位区间对应的数字量进行处理,使其液位区间对应变频器输出 0 ~ 50 Hz。

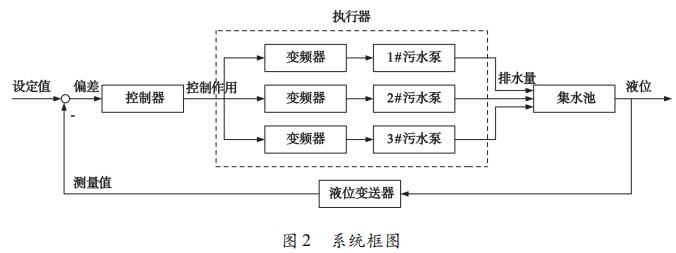

非常好种控制方案的优点是节约成本,缺点是如果集水池液位变化频繁,势必造成接触器的触点频繁通断,以实现污水泵在变频与工频之间的切换,使系统的稳定性和可靠性下降,故障率升高; 第二种控制方案的优点是由于采用 1 台变频器控制 1 台污水泵的形式,该方案消除了接触器触点频繁通断造成的可靠性下降,缺点是成本较高。为确保污水泵站长期可靠运行,设计采用第二种控制方案,系统框图如图 2 所示。

为实现设备调试功能,系统设置手动调试模式和自动运行模式。为实现维护检修时不影响污水泵站的正常运行,系统增加 4#污水泵作为备用泵,该泵采用工频控制。

2. 2 硬件配置与设计

主要硬件配置如下:

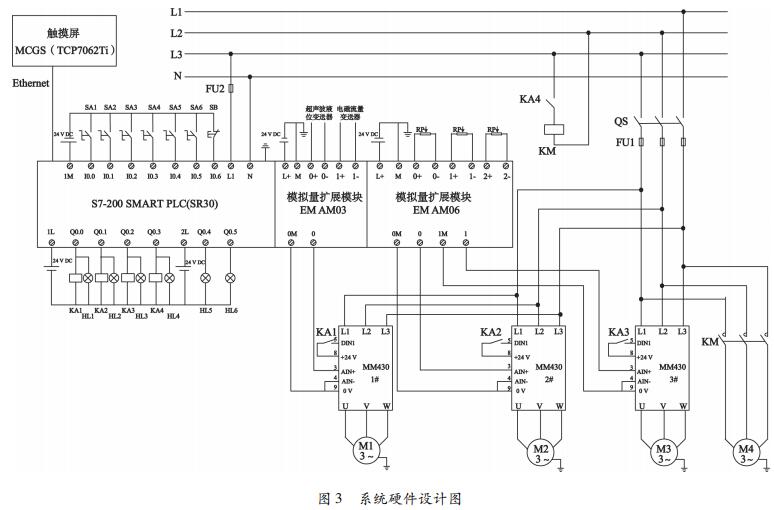

( 1) 控制器采用 SIEMENS S7-200 SMART PLC ( SR30) ,配有 2 个模拟量扩展模块 EM AM03 和 EM AM06,实现模拟量地采集以及模拟量输出[6];

( 2) 4 台污水泵,额定电压 380 V,功率 30 kW 和 3 台西门子 MM430 变频器,分别拖动污水泵 M1 ~ M3,M4 通过接触器实现工频控制;

( 3) 电磁流量计的型号为SC-LDE,输出信号为4 ~ 20 mA 及

超声波液位计的型号为 SC-CSB,测量范围为 0 ~ 15 m,输出信号为 4 ~ 20 mA;

( 4) 触摸屏选用 MCGS( TCP7062Ti) ,要求实时显示现场的液位、流量数据以及各泵的运行状态,并实现污水泵的控制等功能; ( 5) 控制柜内置 PLC、空气开关、接触器以及继电器排等器件,面板设置急停按钮、转换开关、指示灯、变频器以及实现 M1 ~ M3 手动调速的旋钮电位器。 PLC 的 I/O 地址分配如表 1 所示。

MM430 变频器设置参数 P0700 = 2,表示命令源选择由端子排输入; P1000 = 2,表示频率设定值选择为模拟量输入; P0701 = 1,表示 ON 接通电动机正转,OFF断开停止,系统硬件设计如图 3 所示。