摘 要:在风力发电机组中液压制动系统可以随时根据实际情况对机组进行制动或者解除制动。由于风机液压系统动作频繁等原因导致制动系统动作频繁,液压制动系统受到的冲击非常大,易导致液压系统组件失效。本文针对某 2.0WM 风力发电机组,利用数字压力表分析技术对液压制动系统进行故障诊断,精确锁定故障点,快速找到失效的液压组件。

1 引言

随着风力发电机组规模的壮大,风机的液压制动系统故障也逐渐暴露出来。由于高频启动和高压力制动,易造成液压组件失效,轻则造成风机停机,重则会造成风机发生飞车事故,严重影响风力发电机组的安全稳定性。利用数字压力表测量系统测点的压力,然后以压力数值为依据,结合其液压工作回路分析故障,可以准确锁定故障点及失效的液压组件。

2 风力发电机组液压制动故障诊断

2.1 液压制动系统工作原理

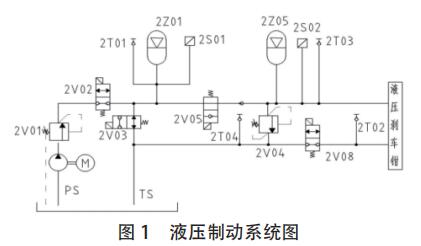

本文以某风力发电机组液压制动反馈错误为分析对象,利用数字压力表进行故障分析和诊断,图 1 为风机的液压制动系统图。

制动系统由液压站动力单元通过减压阀 (2V01) 提供动力,蓄能罐 (2Z01) 保证在系统动力单元失去压力时仍能进行制动操作。减压阀(2V01) 出现故障或蓄能罐 (2Z01 和 2Z05) 过度加热时安全阀 (2V04) 可以防止制动系统内压力过高造成液压元件损坏。压力开关 (2S01) 用于检测制动蓄能罐 (2Z01) 内的压力,压力开关 (2S02) 用于检测制动压力。

2.2 故障说明

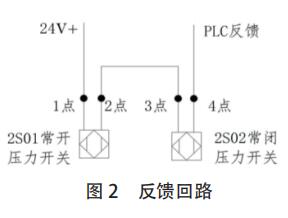

系统接受到当前反馈状态为制动状态,实际上系统并未发出制动指令。由图 2 可知,制动刹车反馈信号为常开的压力传感器开关 2S01与常闭压力开关 2S02 串联后反馈至系统。常开压力开关 2S01 在 27bar~ 47bar 时导通,常闭压力传感器开关 2S02 在 0 ~ 10bar 时导通,在高于 10bar 时断开。即在正常制动时 2S01 导通,2S02 断开,系统接收的信号为低电平(0V);当不启动制动时 2S01 导通,2S02 导通,系统接收的信号为高电平(24V)。此次故障为 Feedback=1,即系统接收到的 0V,此时对应上述刹车制动状态,但实际系统却未发出使电磁阀 2V02 和电磁阀 2V03 动作的高电平(24V)启动刹车信号。

2.3 故障诊断

(1)首先检查压力开关 2S01,将

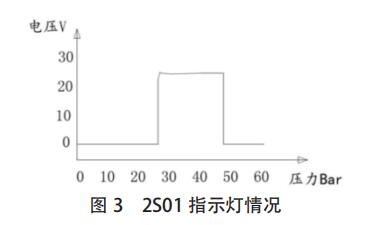

数字压力表的测针连接到测压节点 2T01(图 1)处,将风机复位后,记录其压力值变化及 2点(图 2)处电压变化,其记录如下图(图 3)所示,在风机复位时没有发出刹车制动指令时其 2S01的 2 点(图 2)处无 24V 电压,说明问题出现在压力开关 2S01 处。通关观察发现,压力开关 2S01 本体的电压随着压力的变化是符合其特征曲线的,说明压力开关 2S01 本体正常。由于通过减压阀 2V01 的压力高于 32Bar,则可以说明减压阀 2V01 已经失效。

(2)检查压力开关 2S02,将

数显压力表的测针连接到测压节点2T03(图 1)处,复位风机并测试制动,记录其压力变化与 3点和 4点(图2)的导通情况,发现其压力变化和导通情况均正常,说明压力开关2S02 正常。

(3)检查电磁阀 2V08,将

数字精密压力表测针链接到测压节点 2T02(图1)处,将风机复位后测试制动,观察其压力变化,发现没有泄压现象,则说明电磁阀 2V08 正常。

(4)检查 TS 回油回路有无堵塞现象,将数字压力表测针连接到测压节点 2T04(图 1)处,将风机复位后反复测试刹车,发现释放制动刹车时,压力值迅速减至为 0,则说明回油管路不存在堵塞现象。

通过上述分析可知:本次故障的原因是因为减压阀 2V01 损坏失效,导致制动系统回路压力过高,从而触发压力开关 2S01,造成系统报警刹车反馈错误。减压阀主要作用是将液源的压力减压并稳定到一个定值,以便于调节阀能够获得稳定的液源动力用于调节控制。本文中所损坏的减压阀 2V01 因为长期在高压力下工作,且因减压阀制造质量问题,致使主、付阀瓣弹簧疲劳折断失效。

3 结束语

本文针对风力发电机组液压制动系统可视性差、故障处理困难等问题,利用数字压力表分析技术精确判断出的故障点及失效损坏的液压组件,极大的提高了工作效率。