摘要:为降低东林煤矿竟成压风机房空压机的比功率(电单耗)22%以上,大幅度降低运行与维护成本,矿在合理选型的基础上,采用一级能效螺杆压缩机替代能耗高的机型,结合变频与多机组群控技术,实现非常优的供需匹配,达到非常优的节能效果。

引言

东林煤矿空压站的空压系统包含英格索兰、复盛螺杆空压机各 2 台,运行 2-3 台,都是10 年前的空压机;空压机采用了单级压缩,螺杆转子采用 4:6 传统型线螺杆型线,使得空压机的能耗水平很高,运行效率较低;工艺流程:空压站内螺杆空压机把空气压缩成 0.7Mpa压缩空气,压缩空气管道把空压站生产的

压缩空气输送至矿井管网。

1 技术路线

对于螺杆空压机而言,国家能效标准共分为三级,能效级别越高,输入比功率越低,运行起来就更为节能,早期的螺杆空压机能效级别普遍不高,导致输入比功率偏大,且随着长期使用,螺杆空压机出现较大的衰减,从而推高了压缩空气生产成本。 为降低东林煤矿竟成压风机房空压机的比功率(电单耗)22%以上,大幅度降低运行与维护成本。矿在合理选型的基础上,采用一级能效螺杆压缩机替代能耗高的机型,结合变频与多机组群控技术,实现非常优的供需匹配,才能非常终达到非常优的节能效果。

项目拟结合实验测试与理论分析,按运行非常佳工况运行的原则,首先建立专业的气体数学模型和参数采集标准,通过检测复核当前运行的工况参数和设备额定参数,准确判断引起高能耗的原因,准确找到非常佳工况点,提出非常佳匹配方案;然后通过整改不利因素,按非常佳运行工况参数定做高效节能空压系统,替换目前处于不利工况、低效运行的设备,消除因系统配置不合理引起的高能耗,结合智能化控制系统的应用,满足安全生产运行的条件下达到节能降耗的目的。

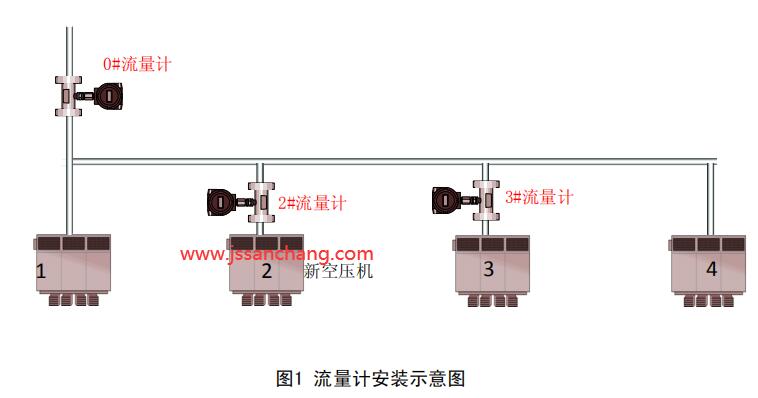

为确保节能效果分析,矿井现场测试方案如下:为了真实、准确评估节能改造效果,通过两种方法分别进行统计与计算。(1)在总管上安装了 0#

流量计,通过总管流量计进行对比,即在一段时间内比较改造前后的总产气量和总耗电量,计算平均单耗;

(2)安装了 2#和 3#出口流量计,通过 2#和 3#出口流量计进行横向对比,即在一段时间内分别统计新/原空压机的单耗。

通过采用变频或变容调节气量,提高压缩机满载率(矿井安装一台 GR280-63-7-II 型一级能效定频螺杆机及一台 GR200-46-7-II 型一级能效变频螺杆机)《压缩空气站设计规范》(GB50029-2014)要求当用户为间歇性用气时,压气站应采用变频或变容调节气量。实践证明,采用气量调节技术后,原有的进气门加卸载调节耗能现象基本消除,对于机组满载率在 80% 、用气量波动的用户,可节电 10% 以上;同时,现场应用表明:变频调节有效应速度快的优势,而变容调节有成本低的优势。

2 改造效果分析

2.1 改造前基准数据的采集

1)对每台空压机加装电表计量耗电量,电量单位为 kwh,一号机、二号机及三号机电表倍率为 600,四号机电表倍率为 1200;

2)在空压站总管上加装流量计,计量压缩空气量,气量单位为 Nm3;

3)电单耗由采集期的总电量/总气量计算,电单耗单位为 kWh/Nm3;

4)采集时间为 15 天,始于 2018 年 6 月 26 日 13:30,止于 2018 年 7 月 11 日 13:30

2.2 改造后数据的采集

1)数据的采集方案与使用仪表均与改造前相同。

2)采集时间为 14 天,始于 2018 年 9 月 1 日 7:30,止于 2018 年 9 月 15 日 7:30。

2.3 改造前后的对比

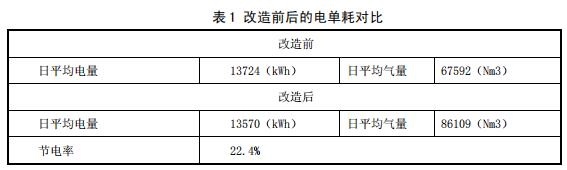

过改造前后数据的统计,总结改造前后的电单耗见下表 1。通过电单耗的对比,节能率=(改造前电单耗-改造后电单耗)/改造前电单耗=22.4%。

在高效节能 2 号空压机未投运时,井下掘进面为 4 个,采煤面 2 个,共计 6 个工作面,日均用风 67592 Nm3,高峰期运行三台压力为 0.61-0.65MPa;2 号空压机投运后,井下掘进面恢复至 7 个,采煤面 2 个,共计 9 个工作面,日均用风 86109Nm3。因此,改造后空压机系统的供气能力增加,提高了系统稳定性。

2.4 分管流量计测电单耗对比

此外,新增工频空压机由于产气能力更高,存在约 11%的空载率,另一台变频压缩机投入运行后,预计进一步提高节能率至 28%以上。

3 效益分析

3.1 经济效益分析

通过对压缩空气系统优化节能改造,当前工频单机对比能耗下降 22%以上,变频机器运行后节能率预计可达 28%以上。正常生产情况下,预计年节约电量 160 万 kW.h 以上,按电价 0.607 元计算,每年节约电费 97.12 万元以上。

3.2 社会效益分析

空压机系统广泛应用于煤矿、钢铁、水泥、化工、石化、冶金等行业,通过空压机系统的设备更新换代和技术升级,提高了空压系统的运行效率,可降低企业的运行成本,提高我矿在煤炭行业的竞争力。同时也响应了国家节能减排、保护环境的号召。

3.3 环保效益分析

目前,我国的火电、水电、风电、核电、光伏占有率分别为 70%、18%、5%、4%、3%。火电主要是通过燃烧煤炭,产生电力,煤炭在燃烧的过程中,产生的主要污染物是烟尘、SO2、CO2、NOx 等,烟尘会危及人类健康,SO2 产生酸雨,CO2 是温室效应的主要诱因,NOx 会在紫外线照射下,形成光化学烟雾。所以提高设备运行效率,降低电力消耗,是当务之急。每年节约电量 160 万 kW.h,每年可节约 640 吨标准煤,减少排放 435 吨碳粉尘、1595吨 CO2,48 吨 SO2,24 吨 NOx,环境效益非常可观。

4 结论

通过更换非常新一级能效的空压机,提高了空压机运行效率;采用工频加变频的供气模式,提高了空压机系统运行效率。并通过实际测试研究发现,该项节能改造产生了很好的经济效益、社会效益、环保效益。