摘要:针对油田非密闭卸油作业时VOCs (挥发性有机物) 挥发严重导致环境污染及存在安全隐患的问题,研制了一套清洁高效的密闭卸油计量装置。该装置主要应用于无堵塞油气混输泵将原油及罐内剩余气体一并输入原油沉降罐,从而实现卸油密闭化,同时结合数字化仪表实现数据实时远传、监控和存储,并依托质量流量计建立卸油数据管控平台,实现拉油单车液量、油量实时计量,含水实时监测并形成报表,油气混输泵启停自动报警。与非密闭卸油装置相比,该密闭卸油计量装置具有数字化程度高、集约化设计、投资低、建设周期短等优点,有效解决了油田卸油作业中VOCs排放导致环境污染问题,实现了安全绿色生产,适合在油田同类作业中推广使用。

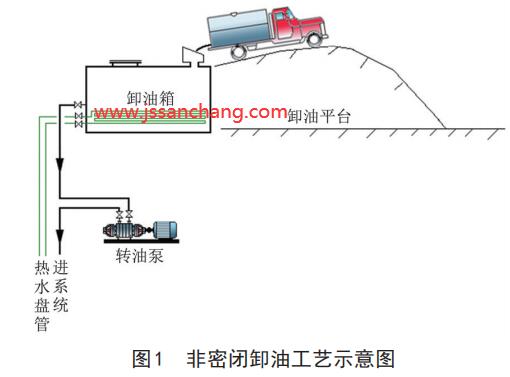

华北油田公司第三采油厂生产区域跨越河间、肃宁、献县、饶阳、武强5个市县,所辖区域设有 7个采油工区和 1个输油工区,全厂拉油点 79座,采取汽车拉运、人工操作,卸油挥发的零散气未进行回收。在这种生产模式下,安全环保问题突出,罐车到达卸油点后,常规的工艺是罐车直接将原油卸到卸油箱,再由转油泵转输到系统中,在卸油过程中存在大量的油气挥发,因此确保卸油过程的安全环保十分重要[1]。 1 非密闭卸油工艺非密闭卸油工艺主要采用敞口直接式卸油和半埋式密闭箱体卸油[2],不能满足绿色生产要求 (图 1)。其生产过程中主要存在以下问题:卸油时卸油口和立式潜油泵杆处有油气挥发,无风时容易造成油气聚集,可能达到爆燃极限;卸油区域油污多,清理工作量大;卸油箱占地面积大,设计安全距离要求高。因此结合油田卸油生产实际需求与绿色矿山建设的要求[3],研究设计了一套清洁高效的密闭卸油计量装置[4]。

2 密闭卸油计量装置的设计与特点

目前密闭卸油技术主要对油罐车进行改造,将卸油箱卸油口处进行密闭,将拉油罐车、密闭卸油装置、储油罐统一连接成一个整体,总体流程较长,操作起来繁琐。为确保卸油过程安全环保运行,充分利用现有技术并结合数字化建设,进行了橇装密闭卸油工艺技术和密闭卸油在线含水分析技术研究。

2.1 橇装密闭卸油工艺

针对常规卸油工艺存在的弊端,将其改为密闭卸油,采用从罐车直接到泵的工艺,难点在于保障转油泵能直接抽取罐车内原油。 (1) 根据适用条件,筛选对比密闭卸油泵。根据卸油点的油品性质及运行状态,确定了以下选泵原则:①因卸油点来油比较杂散,原油黏度、含砂量等差异较大,卸油泵必须适应不同类型的油品,具备良好的抗磨性;②由于卸油过程不是连续的,泵进口管可能进气,因此卸油泵应能气液混输;③由于进口管线较长,卸油泵必须具备良好的自吸能力。针对以上要求,优选了多种类型的泵,非常终选择了一种容积式气液混输泵。 (2) 研制了快装悬吊式卸油软接头。为确保卸油场地整洁,研制了快装悬吊式卸油软接头,在卸油泵进口汇管的非常外侧安装防静电输油软管,软管与罐车之间采用快速接头连接。软管在不卸油时,采用吊葫芦悬挂,操作方便,放置便捷。

2.2 密闭卸油在线含水分析

在石油化工和油田开采中,广泛存在油气水三相流,主要测量方法是采用分离器法,将气相和液相分离后,单独测量油水两相流的流量。在此基础上,科里奥利质量流量计就可以测量油水两相混合物的总质量流量,而且不需要油田方面再进行化验分析液体的含水率,质量流量计在完成油水质量流量计量的同时,能测得油水比例,从而获得油田产油量[5]。

由于科式质量流量计是直接测量质量流量,相对于传统的体积表,不需要压力和温度的补偿,测量准确度高,测量液体准确度达到±0.1%,测量气体准确度达到±0.2%。科式质量流量计可以测量的介质包括液体、气体、浆液等,测量管的振动幅度小,可视作非活动件,测量管路内无阻碍件和活动件。对迎流流速分布不敏感,因而无上下游直管段要求,虽然理论上质量流量计对直管段没有要求,但是使用过程中在其前端非常好留出一定的直管段[6-8]。

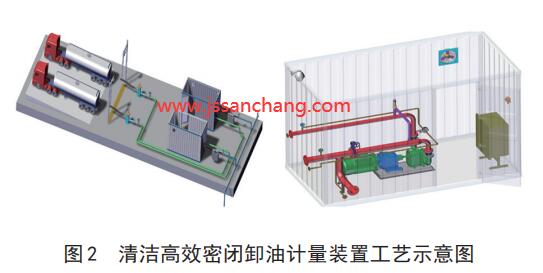

为确保卸油过程安全环保,充分利用现有技术并结合数字化建设,新设计的密闭卸油计量装置(图2) 具有以下特点: (1) 采用集约化设计,结构紧凑、节省占地。 (2) 主体设备橇装化,缩短建设周期。其中:篮式过滤器、无堵塞油气混输泵和相应的仪表、阀门组成一个橇,卸油橇外设营房壳体。营房为可移动式,单独设置通风、照明、保温及采暖。营房单独隔出工具间、控制柜间,工具间用于存放检修用工具、备件,控制间安放控制柜,并开便门方便操作。现场设置可燃气体报警仪,声光报警安装在营房顶部,便于被发现。 (3) 卸油工位、篮式过滤器和无堵塞油气混输泵一一对应,一用一备,也可同时运行。 (4) 每个卸油工位对应1台质量流量计,方便监测每台车的载油含水率[9]。 (5) 安全可靠程度高,装置除实现自动启停外,在卸油现场设有人工紧急启停系统,便于事故应急以及手动/自动操作模式切换,确保装置运行安全可靠。

该密闭卸油计量装置的应用主要实现卸油密闭化,数据实时远传、监控,并能存储回放;依托质量流量计建立卸油数据管控平台,实现拉油单车液量、油量实时计量,含水实时监测并形成报表,油气混输泵启停自动报警[10-11]的功能。

3 密闭卸油流程

(1) 罐车就位,连接静电接地,静置 5 min 以 上。(2) 卸油软管与油罐车采用快速接头连接,连通后,打开罐车卸油阀和装置前端的进油球阀,罐内原油依靠重力流入卸油装置的入口管道。 (3) 启动无堵塞油气混输泵,将原油及管内剩余气体一并输入原油沉降罐。 (4) 卸油完毕后,先关停无堵塞油气混输泵,再关闭罐车卸油阀和装置前端的进油球阀。 (5) 断开卸油软管,将管口朝上放置,防止滴油,拆卸罐车静电接地。 (6) 卸油完成,罐车驶出站外。

4 现场应用

自 2017 年开展密闭卸油计量装置研制工作以来,在武强工区强一转油站近一年 1200 左右车次不同含水率的原油卸油试验证明,该装置达到了密闭卸油计量的技术要求,现场试验取得了成功。如 图3所示,密闭卸油计量装置单车计量数据与地磅称重数据相比平均单车误差率小于 1%。2018 年该装置获得国家实用发证书,2019 年在华北油田公司其他采油厂推广应用了4套密闭卸油计量装置,2020年将扩大应用范围。

5、结束语

强一转油站卸油点通过应用密闭卸油计量装置,对卸油时散发的油气进行非常大限度的回收利用,避免资源浪费及环境污染的风险。应用该装置可实现卸油密闭化,同时结合数字化仪表实现数据实时远传、监控、存储等功能,并依托质量流量计建立卸油数据管控平台,实现拉油单车液量、油量实时计量,含水实时监测并形成报表。该密闭卸油计量装置有效解决了油田卸油作业中 VOCs (挥发性有机物) 排放带来的环境污染问题,消除了安全隐患,可在油田同类作业中推广使用。