摘要:西部原油及成品油管道自投产运行至今近15年,受输送油品物性、工艺运行参数、管道运行方式、设备联锁保护参数等因素的影响,需要对原油及成品油管道的部分站内工艺进行设计优化。结果表明,

压力开关更换成带冗余的

压力变送器,可提高仪表使用的安全性能,减少因仪表故障导致的事故发生;水击泄压阀保护程序优化后,可有效避免泄压罐溢罐事故,减轻了因泄压阀故障导致的管道停输损失;出站调节阀选择性保护调节优化,提高了调节系统的有效性,避免了因仪表安全失效导致调节阀相关系统误动作。优化后的站内工艺能够更加适应今后的输油调度操作,同时对其他类似长输管道的工艺优化具有借鉴和参考作用。

西部原油管道包括鄯善—兰州干线(鄯兰干线)和乌鲁木齐—鄯善支干线(乌鄯支干线),以及吐哈进油支线和玉门分输支线,线路总长1838km。其中,鄯兰干线全长1541.2km,设计压力8.0MPa,管材X65,设计输量2000×104t/a;乌鄯支干线全长296.5km,设计压力8.0MPa,管材X65,设计输量1000×104t/a[1]。2004年8月,西部原油管道试验段开工建设,2007年8月底全线投产成功。管道全线包括11座工艺站场、43座线路阀室(其中RTU阀室27座、手动阀室12座、单向阀室4座)、4座高点放空阀室、玉门油库、秦川油库以及调控中心[2]。

西部成品油管道干线起点位于新疆乌鲁木齐市王家沟,终点位于甘肃省兰州市,全长1842.4km。管道设计输量为1000×104t/a。全线采用常温密闭顺序输送方式,输送油品为92号汽油、95号汽油和0号柴油,根据需要还可以输送-10号柴油以及其他石油产品[3-4]。管道全线包括12座工艺站场、6座成品油分输计量站、1座注油计量站、50座线路阀室(其中RTU阀室31座、手动阀室15座、单向阀室4座)、5座高点放空阀室以及调控中心。为便于西部原油及成品油管道的输油调度操作及指挥生产,部分站内工艺运行参数以及工艺联锁保护条件需要修改。以下就压力开关更换成

智能压力变送器、水击泄压阀保护程序优化、出站调节阀选择性保护调节等方面进行论述,对站内工艺进行优化调整。

1压力开关更换为压力变送器

目前西部原油及成品油管道的输油主泵入口汇管低压保护、输油主泵出口汇管高压保护、出站管线高压保护普遍采用机械式压力开关进行硬保护,利用压力开关的开关量输入信号作为保护逻辑。在实际使用中发现原有机械式压力开关存在以下问题[5]:

(1)工作不可靠。例如在实际工况下,当给定压力低于设定压力时,压力开关仍不动作,当用物体敲击时又恢复正常。另外压力开关设置没有冗余,单个压力开关失效就可能导致联锁停泵。

(2)误动作。管线震动会对压力开关的内部机械机构和触点造成影响,导致误动作,进而带来不安全因素。

(3)精度低、校准难,不具备自诊断功能。在校验时需反复进行试验才能确定设定值。

(4)巡检时无法检查压力开关的内部结构,压力开关的触点失效无法及时发现。

2017年3月17日,玉门原油中间分输泵站由于压力开关误动作导致西部原油管道全线停输。因此需要将压力开关、

不锈钢压力表改成带冗余的SIL2等级压力变送器,实现控制逻辑优化,提高自控系统的可靠性[6-7]。

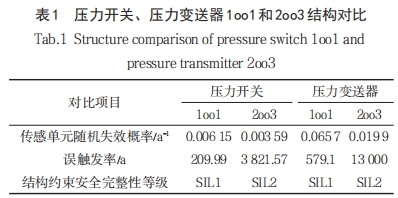

压力变送器的冗余设置目的是实现容错,将管道上现有1个压力开关改成远传压力变送器,和同一区域另外2个压力变送器形成2oo3表决,从而实现不间断、无差错的联锁控制。在此基础上,还需在组态时编写一套满足使用要求的程序。另外借助ESD系统的计时器功能模块,配置一个延时继电器,用来屏蔽由于电磁干扰、电压波动等因素而出现的瞬间错误信号[8]。从传感单元随机失效概率、误触发率(MTTFs)、结构约束能达到的安全完整性等级三个方面对压力开关、压力变送器1oo1和2oo3结构进行了对比(表1)。

经对比后得出以下结论:①由压力开关组成的2oo3传感单元随机失效概率非常低,为0.00359a-1,即每1000回路中1年内平均会有3.59次安全事故无法抑制;②由压力变送器组成的2oo3传感单元误触发率非常低,经计算是13000a;③结构约束安全完整性等级方面,传感单元2oo3结构高于1oo1结构。

压力变送器组成的2oo3组合MTTFs非常低、平均无故障时间非常长,且与压力开关组成的2oo3组合具有相同的SIL2等级,因此压力开关替换为压力变送器具有可行性。

2水击泄压阀保护程序

2.1水击泄压阀的作用

采用管道输送油品时,由于泵的突然启停、阀门突然开闭等原因会导致管道内出现瞬变压力脉动,从而引起水击现象,可能对管道造成巨大破坏,导致输油过程的中断[9-12]。水击泄压阀保护系统的作用就是当输送管道产生压力脉动时,将超压油品部分输送泄放到常压罐中,以减轻瞬变压力脉动,避免瞬变压力对管道造成危害。水击泄压阀保护系统一般由泄压阀、泄压罐和连接管道组成。

2.2当前系统存在的问题

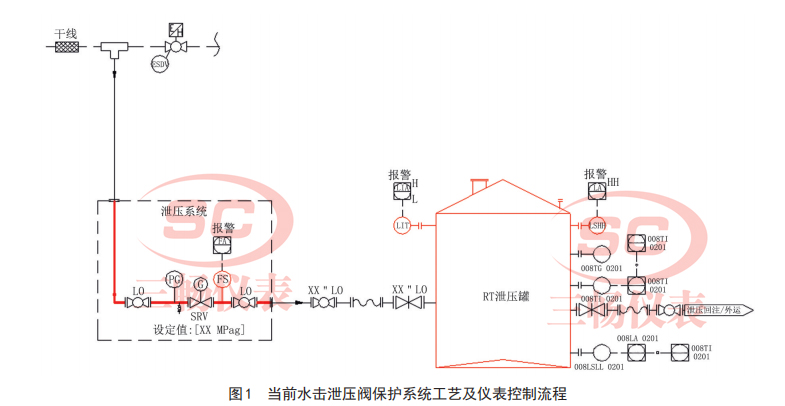

西部原油及成品油管道的水击泄压阀保护系统由水击泄压阀、泄压罐及进出连接管线、泄压阀上下游截断阀、

压力表和流量开关等组成(图1)。

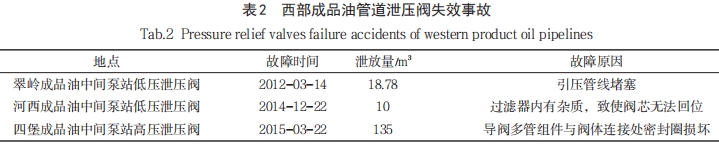

因原油及成品油管道部分站场的泄压阀上下游截断阀为手动球阀,当泄压阀由于内漏、外漏等原因失效时,可能会导致泄压罐溢罐、全线低压保护停输或设备超压损坏,造成安全事故和经济损失[13]。西部成品油管道曾经多次发生泄压阀失效导致的事故(表2)。

2.3系统优化

为避免泄压阀出现阀门内漏或不正常开启事故,需要对站内工艺中水击泄压阀保护系统进行优化。

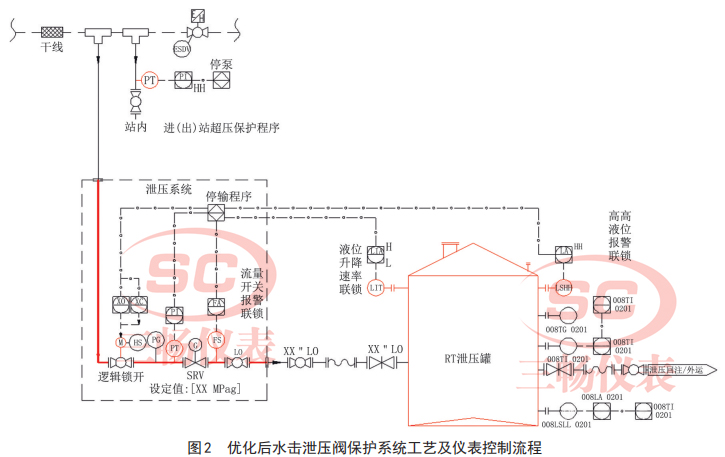

(1)配套的工艺、仪表和电气设备等相关优化调整。水击泄压阀前手动球阀改为电动球阀,同时为提升执行机构供电安全,将电动球阀纳入UPS配电,电动执行机构应具备SIL2安全等级,并设置逻辑锁开;水击泄压阀前相连管线上增加带冗余的压力变送器,且应具备SIL2安全等级;水击泄压阀后的流量开关应具备SIL2安全等级;泄压罐上的

远传液位计应具备SIL2安全等级。

(2)水击泄压阀失效联锁保护程序。第1步,程序自动判断满足以下两个条件之一时开启联锁保护程序:①泄压系统远传压力变送器压力(泄放前)低于泄压阀设定值;②泄压罐液位计上升速率报警且持续10s或进站/出站流量开关报警。第2步,若进站/出站流量开关报警,程序给出进站/出站水击泄压阀失效报警信息,持续10s,程序自动关闭进站/出站泄压阀上游电动阀门,调度人员在10s内未确认,触发“站水击泄压阀失效保护程序”。如果为进站泄压阀失效,则程序自动关闭上游站场所有输油泵,并调用执行“运行管段停输控制程序-上游泵站事故”;如果为出站泄压阀失效,则程序自动关闭本站所有输油泵,并调用执行“运行管段停输控制程序-本站事故”。第3步,如果进站/出站流量开关未报警,程序给出水击泄压阀失效报警信息,持续10s,程序自动关闭进站端和出站泄压阀上游电动阀门,调度人员在10s内未确认,触发“站水击泄压阀失效保护程序”。程序自动关闭本站所有输油泵,并调用执行“运行管段停输控制程序-本站事故”。

(3)泄压罐液位超高联锁保护程序。第1步,程序自动判断满足条件——泄压罐液位超过高高液位时开启联锁保护程序。第2步,程序给出“进站/出站泄压,泄压罐液位超高报警信息”,持续10s,程序自动关闭进站/出站泄压阀上游电动阀门;调度人员在10 s内未确认,触发“泄压罐液位超高联锁

保护程序”。第3步,程序自动关闭本站所有输油泵,并调用执行“运行管段停输控制程序-本站事故”。

优化后的水击泄压阀保护系统可以更方便地应对阀门内漏或不正常开启等事故工况,站控人员可根据实际情况远程关闭泄压阀上游电动阀门,截断泄压系统,避免泄压罐溢罐事故,实现水击泄压阀前流量开关、液位计组合式联锁保护,工艺流程如图2所示。

3 出站调节阀选择性保护调节

西部原油及成品油管道各站出站均设置有等百分比流量特性的出站调节阀,调节设定值由调控中心给定,经调控中心授权后可由站控系统给定,控制权限的变更、手动/自动和就地/远程的切换不应影响调节阀的正常调节,以实现无扰动切换[14]。出站压力调节系统采用出站压力和输油主泵入口汇管压力选择性调节。在正常情况下,调节系统保证出站压力在设定值;当主泵入口汇管压力低于压力报警设定值时,调节系统自动切换到保护性调节回路(以主泵入口汇管压力为被调参数)。当出站压力达到高压保护开关设定值时,保护开关动作报警并联锁出站压力调节阀降低压力,对出站管线进行保护。

优化后的出站压力调节系统明确了调节阀自动切换的前提条件,同时将参与联锁的出站高压保护压力开关改成了 2oo3 的压力变送器,从而保证调节系统的有效性,避免因仪表失效导致安全相关系统误动作。具体措施如下:

(1)出站压力调节系统采用出站压力和输油主泵入口汇管压力选择性调节,由出站管线压力调节阀、出站压力、输油主泵入口汇管压力等构成选择性压力调节回路。主回路被控对象是出站压力,副回路被控对象是输油主泵入口汇管压力。

(2)正常运行情况下控制出站压力的大小,保证出站压力控制在设定值内。一旦输油主泵入口汇管压力降低到保护值,站控制系统自动选择到副调节回路(对进站压力进行控制)。

(3)保护性调节回路切换到主调节回路要实现主调节回路的无扰动切换;PID手动、自动切换时主调节回路要实现无扰动切换。

4 结论

通过对西部原油及成品油管道站内工艺的设计优化,可以得出以下结论:

(1)压力开关更换成带冗余的压力变送器,经测算,压力变送器组成的 2oo3 组合 MTTFs 非常低、平均无故障时间非常长,可提高仪表使用的安全性能,减少因仪表故障导致的事故发生。

(2)水击泄压阀保护程序中的泄压阀前流量开关、液位计组合式联锁系统经过优化,可以更方便地应对阀门内漏或不正常开启等事故工况,站控人员可根据实际情况远程关闭泄压阀上游电动阀门,截断泄压系统,避免泄压罐溢罐事故,降低了因泄压阀故障导致的管道停输损失。

(3)出站调节阀选择性保护调节优化,提高了调节系统的有效性,避免因仪表失效导致调节阀相关系统误动作。

通过采取以上措施,可使优化后的站内工艺更加适应今后的输油调度操作及指挥生产;同时对其他类似长输管道的工艺优化具有借鉴和参考作用。