本文对能源介质运行现状进行陈述,并对能源介质多种计量方式存在计量偏差原因进行分析,通过分析得出了计量偏差结论;针对影响计量偏差原因提出优化流量计设计方案和维护维修方案,推介了设计优化和维护维修方案。

引言

攀钢钒能动分公司负责攀钢钒内部所有水、气、汽能源介质供应,同时提供少量水、气、汽能源介质给攀钢钒外部单位。由于制水、制气工艺设备本身原因,且在短时间内无法消除工艺方面存在的问题,在量值统计、结算方面经常出现供应量与用户用量存在偏差现象,引起计量异议。计量系统存在较小偏差时,由能动分公司承担损失;存在较大结算量值偏差时,需进行人为干预结算量值,才能达到量值平衡,这增加了管理成本,用户与供能方矛盾无法调和。

1 计量仪表现状

1.1 计量仪表设计现状

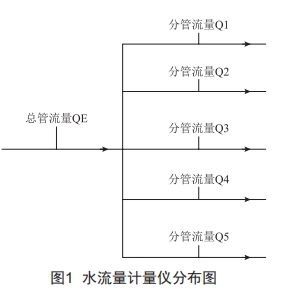

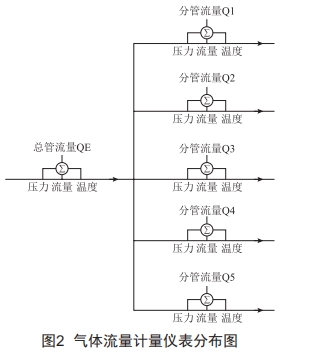

一般情况下,计量设备按照总量、分量分别设计计量仪表,水计量系统按图1布置,气体计量系统按图2布置。在计量结算时一般按总表Q∑量作为结算量;如果分管分别为单独用户(Q1、Q2、Q3~QN),则按分管量作为结算量。理论上总量按式(1)计算。

说明:气体使用

质量流量计的计量系统不需要加温度、压力补正系统。

QΣ=Q1+Q2+…+QN (1)

1.2 工艺管道设计现状

水工艺管道一般情况以地下敷设、管廊敷设为主;气工艺管道一般以架空敷设为主。水管道地下敷设出现漏点时不易发现,检修难度大,易引起计量、结算异议。

1.3 计量仪表检修、维护现状

差压变送器、

压力变送器、配电器、隔离器、流量计算机进行检定或自校准;检修内容:差压变送器、压力变送器、配电器、隔离器、流量计算机、威力巴流量计、孔板流量计、测管流量计、托巴管流量计等进行更换或维修,并对各参数设计情况与原始设置进行比对确认。

气体流量检测的质量流量计、涡街流量计送检(没有自校准能力);水计量装置:

超声波流量计、电磁流量计进行比对,用便携式超声波流量计进行比对,修正流量系统;检修内容:质量流量计、涡街流量计、超声波流量计、电磁流量计等进行更换或维修,并对各参数设计情况与原始设置进行比对确认。

2 计量仪表偏差分析

2.1 计量仪表误差

任何计量仪表都存在误差[1],按照误差性质不同分为随机误差、系统误差和粗大误差。本文讨论的计量偏差不属任何一种误差,从量值偏差大的概念上可能会出现将计量偏差认为就是粗大误差,实际不是。在测量中很明显地歪曲了测量结果的误差称为

粗大误差,简称“粗差”。这种误差的产生是由于测量者对设备性能和环境认识不足,或因疲劳、思想不集中,甚至粗心大意,导致操作仪器不正确、读数错误、记录错误及计算错误等费引起的。粗大误差远远大于随机误差和系统误差,甚至会使测量导致错误的结论。因此,在测量中出现粗大误差后,要及时分析和剔除。

2.1.1 计量仪表偏差

本文讨论计量仪表偏差与所有误差存在本质不同,但从精确计量的原则出发,需要消除这种偏差,消除计量偏差引起的计量异议。相对误差而言,偏差指的是主观判断(包括根据工艺判断或正常生产判断)有较大偏离正常生产值的量值。简单的说,偏差从量值上比误差(粗大误差除外)要大得多。这种偏差既不能通过计量仪表校检来修正,也不能通过简单的修改流量系数来修正,需通过相应优化设计、检修措施修正。

2.1.2 计量仪表偏差分析

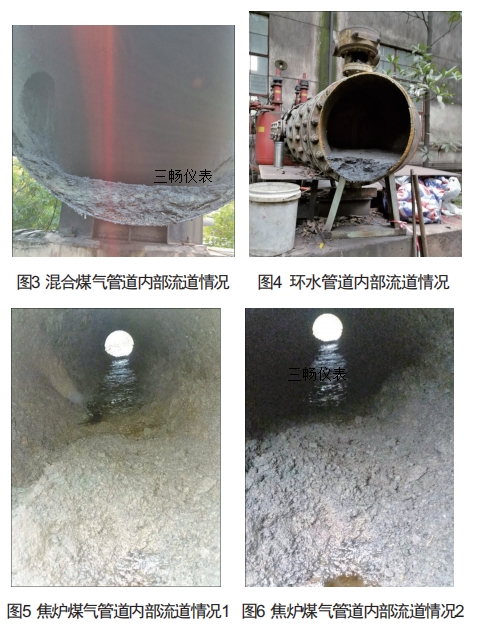

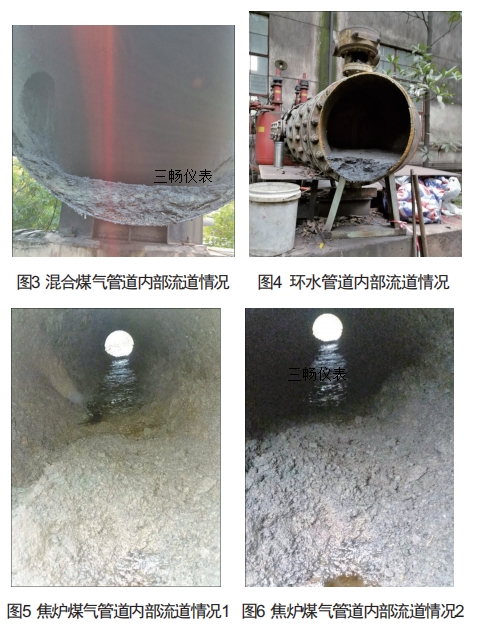

对于干净能源介质计量,只要计量设备定期检定、校准、定期维护,基本不会出现计量偏差情况。但对能源介质含杂质比较多的情况,设备、设施经过长期运行后就会出现计量偏差。流量计安装工艺管道内部流道现状见图3、图4、图5、图6。

A、差压式流量计

测量原理:基于伯努利方程和流体连续性方程,根据差压与流量的关系,对流体的流量进行准确的测量。

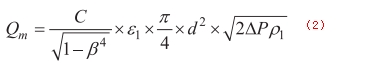

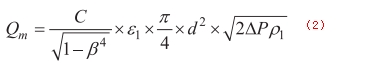

差压计量装置计量偏差,从公式(2)可以得出:

式中:C——为流出系数;β——为节流装置的直径比;ε——为可膨胀系数;d——节流件孔径;ρ——上流流体密度。

式(2)中C、β、ε、d出厂时,已确定,是固定量,在流量计算机或工控机程序中都是一个不变量;ρ是在设计时已给出,也不会发生变化,唯一变量是ΔP。管道长期运行,沉积物影响节流装置直径比β(β=d/D),沉积物在管道内堆积情况见图3、 图4。从图3、图4可以看出,工艺管道内部直径已经变小,因此β相应变大,其它参数不变情况下,分母变小,因此测出的流量会变大。管道内沉积物越多,管道内径变得越小,测量流量比实际流量就大得越

多。这种偏差是无法通过校验差压变送器、配电隔离器等二次设备来消除的。

在用户用量Q m不变,D变小的情况下,差压值变大才能满足非常终流量要求,差压值变大,C、β、 ε、d、ρ不变时,计算出的流量偏大。

B、热式质量流量计

热式质量流量计原理:流量计由两个传感器组成,一个测温,感受流体温度T2:另一个测速,由电路加热到温度T1。

T1高于T2,并保持ΔT恒定,即ΔT=T1-T2。当流体流经传感器时,由于测速传感器的自身温度T1高于测温传感器感受的温度即流体温度T2,流体便带走了测速传感器上的一部分热量(高温向低温传递),使T1下降。电路为保持ΔT恒定,便增加对测速传感器的加热功率,使ΔT=T1-T2恒定。流体带走测速传感器上多少热量,电路便增加相应数量的电功率,两者之间存在着一个函数关系。设对测速传感器的加热功率为P,流体的质量流量为Q,则根据流体流过测速传感器时所带走的热量与对测速传感器的加热功率相对应的原理,得到下列关系式(注:式中B、A为常数):P=[B+AxQ12](T1-T2)。

通过测量加热功率P,来测量带走这部分热量的流体的质量流量。由于带走这部分热量的是流体的分子,所以测速传感器直接测量的是流体的质量流速pV,此时只要乘上管道的横截面积,就可以得到流体的质量流量了,即流量计算式(3) Qm=S×pV (3)根据式(3)分析,在不考虑其它影响因素,工艺管道内部流道出现图3、图4、图5、图6情况下,同样流量流经此工艺管道时,pV增大,而此情况下程序或流量积算仪参数不变,即S不变时,计算的非常终流量偏大。

C、超声波流量计

测量原理:流量计采用时差方式的测量原理。它利用传感器发出的超声波在流动着的流体中的传播,顺流方向声波传播速度会增大,逆流方向则减小,在同一传播距离就有不同的传输时间,根据传输时间之差与被测流体流速之间的关系测出流体的流速。

流体的流速在管内的不同位置是不同的,其管中央的流速要比靠近管壁的流速快。流体在管道中的流速分布可以用流速截面分布图表示。通过对流量计的设置,并考虑流速的截面分布影响,从而可以计算出平均流速,再根据管道的截面积得出流体的体积流量。其流量计算式见式(4):

式中:Q——流量;T——时间;V——流体流速;M——超声波反射次数;D——管径;θ——超声波信号和流体之间的夹角;T up——下游传感器发射信号到上游的时间;Tdown——上游传感器发射信号到下游的时间;ΔT——上下游时差

工艺管道内部流道出现图3、图4、图5、图6情况,在用户用量不变情况下,要达到实际流量要求,D变小,则V必变大。而通过计算的流量Q值,在实测时变大,即在流量计算机或工控机上程序参数不变(D、T),而V变大,则据式(3)可得出Q变大。

由此得出结论,在上述工艺管道状况下,流速在管道中心非常大状态没有改变情况下,现场流量检测系统检测的流量值比用户实际用量大;出现图4流道情况或其它非对称流道变化情况,非常大流速不在管道中心,而超声波流量计探头安装位置不变时,出现V变小,实际D变小状况,这种情况下流量计检测值无法通过计算确定其量值变大或变小,需通过试验和比对才能得到准确结论。

3 消除计量仪表偏差办法

3.1 设计优化

3.1.1 工艺优化

出现图3、图4、图5、图6情况,是取水、制水、制气工艺设备存在问题,不能过滤或清洗工艺管道介质使其达到清洁介质,造成输送介质杂质在管壁内沉积附着,经长时间运行,形成图中沉积物,影响正常计量。

使用新工艺消除工艺介质内杂质,保证输送介质为清洁、干净介质。工艺优化需要企业制定长远规划,需要大量资金支持。

3.1.2 计量装置设计优化

工艺优化需要现有场地、工艺设备重新设计需要大量资金,同时施工工期长。在无法实现工艺优化条件下,有限资金情况下,可以对流量计本身设计进行优化。

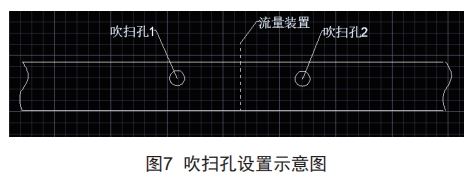

1. 优化检修设计方案一

流量计前后设计两个(以不影响流量计拆除、安装为准)如图7所示设置检修吹洗孔。吹扫孔应设置在流量计维护平台内,以便吹扫作业;出现设置在原有维护平台范围外时,需重新设计维护平台;吹扫孔大小根据清洗设备结构尺寸确定。对影响流量计计量段管道进行清洗吹扫,采用高压液体吹扫时,必须设计污水排泄口、污水收集器、污水处置设施;采用高压气体吹扫时,要设计安全密封装置,防止吹扫气伤害操作人员。

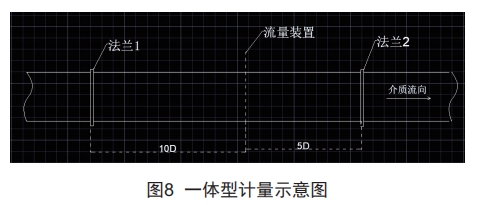

2. 优化检修设计方案二

流量计段设计为可拆卸装置,流量计与管道设计成一个整体,如图8所示,流量计前管道至少10D(D管道直径),流量计后管道至少5D。

对流量计进行定期工作时,将法兰1、法兰2间管道整体拆缷(为防止流量计损伤,可将影响拆缷的、影响管道清洗的流量提前保护性拆除),到指定位置进行清洗。

3. 优化检修设计方案三

分段计量,由于总管检修、清洗基本不具备条件,大多数情况下,10年以上甚至管道报废时都不进行检修,此情况宜采用分管计量设计,即采用分支管计量方式计量(如图1、图2),这样的工况不宜采用总管计量。总量计算采用式(1)进行计量。

3.2 检修维护优化

目前对计量仪表维护工作主要集中在差压变送器、二次仪表进行定期校验,超声波流量计(水)、电磁流量计比对校验,对插入式流量计探头进行清洗,对工艺管道未进行清洗;对质量流量计、涡街流量计等设备没有有效校验手段。

为保证流量计准确运行,需对包括流量计本身一套装置进行定期检校,流量计应用单位没有校检手段时,需送有校验资质单位进行校验;同时需对影响流量计工艺管道进行清洗(根据运行介质的运行情况),制定相应清洗流程、清洗方法、清洗周期。

4 结论

能源介质杂质较多情况下,根据本文分析结果,大多数情况下,计量示值偏大,能源介质用能用户会受损失。

本文所论述计量优化的方法只适用于能源介质杂质较多,在管道内易形成附着物的流量计量优化设计和维护维修方案优化。

从经济、环保、减小工作量方面考虑,在能源介质杂质较多的工艺上进行计量,推介使用计量装置优化设计方案二和方案三,此设计方案结合定期维护、维修可确保准确计量。