产品分类

技术文章

气体组分变化对热式质量流量计测量精度的影响

发布日期:2022-03-15 来源: 作者: 浏览次数:

【导读】:结合热式气体质量流量计的换热理论与误差传递理论推导出了组分(物性参数)变化对热式测量影响的定量关系。通过实验进行测试,组分变化或者组分设定不准确会切实影响到质量流量的测量,且实验结果与计算分析的附加误差结果基本一致,使得本文提出的定量关系得以验证,......

摘要:混合气体组分变化会造成其物性参数变化,进而对热式气体质量流量计测量精度产生影响。结合混合气体物性参数计算与误差传递理论对气体组分变化或组分设定不准确时流量测量精度的影响进行了研究与分析,给出了由物性参数变化引起质量流量误差的定量计算公式。以非常常见的混合气体———空气为例进行了实例计算,并采用热式气体质量流量计在气体流量标准装置上进行实流测试,在300~3000kg/h流量范围内,空气组分设定变化1%、5%、10%时对热式流量测量依次产生0.56%、3.19%、4.94%的误差,与定量计算公式得到的结果相比具有很好的致性,且在组分变化较大时,由组分变化造成对质量流量的误差不可忽略,并找到了组分变化不可忽略的临界值约为3%~5%,为实际应用提供参考。

引言

质量流量能更准确的反映物理过程或化学过程,因此人们一直希望可以对其直接进行测量。然而,大多数流量测量技术是测量体积流量的,在中低压气体流量测量技术中,热式气体质量流量测量技术几乎是唯一可行的直接质量流量测量技术。该方法依托于被测气体的动力粘度、导热系数、定压比热容等物性参数。不同的气体具有相异的物性参数,因此当气体组分发生变化或者组分测量不准确时必然会引入质量流量的测量误差。

1973年,Simpson等[1]采用热线风速仪对“空气-He”混合气体进行了测量研究,研究表明,同一速度下,混合气体的组分比对测量输出结果影响十分明显。2009年,张世荣[2]在热式气体质量流量测量及补偿算法研究中,利用恒温差原理的热式质量流量计,将物性参数分析与经验公式相结合,提出了一种热式气体流量计的组分补偿算法。该算法将不同气体组分引入流量计特性曲线的组分补偿系数中,当被测气体组分改变时,改变上位机的相关系数[3],完成组份补偿。根据以往学者的研究,混合气体的组分变化,会导致热式气体质量流量计测量不准确,但是气体组分变化或者组分设定不准确对热式气体质量流量计测量精度影响的定量分析尚未出现相关的报道。

本文针对以上问题展开研究,通过计算分析,推导出由组分变化引起的误差与质量流量误差的定量关系,并通过实验得以验证。本次研究还得到组分变化影响质量流量误差的临界值、优选出适用于热式气体质量流量计中计算各相关混合气体物性参数的方法,均为实际工程应用提供了一定的借鉴。

1热式气体质量流量计的基本原理

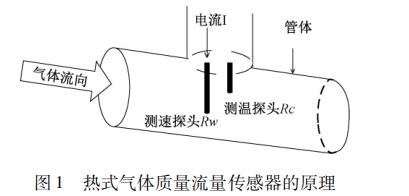

热式流量测量技术非常早起源于20世纪60年代热线式传感器的应用,其作为流量测量技术的一个重要分支,是一种基于热传递原理的直接式质量流量测量方法[4-5],利用流动中的气体与热源之间的热量交换关系直接测量气体的质量流量。热式气体质量流量传感器的原理如图1所示。

热式气体质量流量传感器由两个探头组成,分别称为测速探头Rw和测温探头Rc。测温探头测量气体的温度。测速探头被加热到高于被测气体的温度,当气体流过速度探头,并且达到稳定状态后,根据牛顿冷却公式,加热电功率等于其表面对流换热的耗散热量,如式(1)所示,左侧是测速探头加热的电功率,右侧是对流换热量:

式中:I为测速探头的供电电流;Rw为速度探头的电阻值;h为测速探头对流表面换热系数;A为测速探头的外表面积;Tw为测速探头的温度;Tc为测温探头测量的流体温度。

式(1)中的传热系数h与很多因素相关[6],由Nu定义式为:

Nu=hd/λ(2)

式中:λ为气体的导热系数;d为特征尺寸(测速探头直径)。

可以将对流换热过程视为气体横掠单管的换热过程。在该过程有许多的经验公式[7-8],其中Hilpert提出的气体横掠单管的经验公式应用比较广泛[9],如式(3)所示。

式中:参数C与n在本次研究中的取值由具体实验数据拟合得出,参数m根据文献[6]的经验值取1/3[6]。Re称为雷诺数,Re定义为:

Re=ρvd/μ(4)

式中:ρ为气体的密度;v为气体的流速;μ为气体的动力粘度。

式(5)中的Pr称为普朗特数,其定义为:

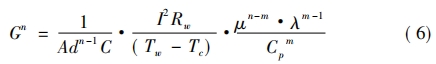

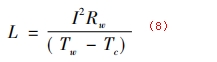

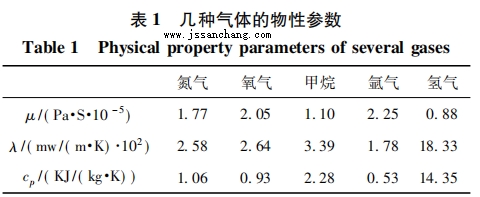

式中: Cp 为气体的定压比热容。 联立公式( 1) ~ ( 5) 可得到测速探头所测的质量流量 G:

式中:等式左边为气体的质量流量,等式右边分为三个部分:

常值系数:

功率温差比:

物性参数:

气体的质量流量除了和功率温差比相关还与气体的物性参数相关,涉及到的物性参数包括气体的动力粘度μ、导热系数λ、定压比热容Cp。气体的物性参数与气体自身的物理性质有关,对气体的质量流量直接产生影响。

2、混合气体组分对热式气体质量流量计的测量误差影响

2.1、混合气体组分变化对质量流量测量误差的计算分析

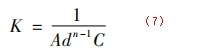

由上文分析可知,热式气体质量流量计的测量结果依赖于被测气体的物性参数———动力粘度μ、导热系数λ、定压比热容Cp,而不同气体的物性参数具有显著差异,表1中列举了几种气体在常压、20℃条件下的物性参数。

对于单一气体而言,直接采用其物性参数即可,不会对热式流量测量带来影响,但是对于混合气体而言,当气体的组分产生变化时,必然会对质量流量的测量产生误差,即:

混合气体的组分变化或者组分设定不准确会造成混合气体的动力粘度μ、导热系数λ、定压比热容Cp产生误差,进而会影响物性参数Pm,产生Pm的误差,非常终根据式(6)会对质量流量产生误差。

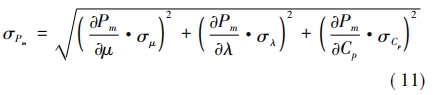

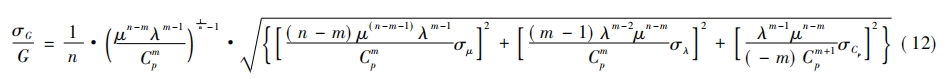

首先分析物性参数Pm的误差对质量流量G误差影响。质量流量误差σG根据式(6),结合函数误差传递理论计算得出[10-11]:

结合式(9),进一步利用函数合成标准不确定度理论可以求得Pm的误差与各物性参数误差的关系。

式中:σμ、σλ、σCp、分别表示动力粘度、导热系数、定压比热容的不确定度,在这里也就是误差。

非常后,联立式(10)、(11)可以计算出混合气体物性参数误差对质量流量误差的影响。

式(12)中的σG/G可以表示出物性参数误差对质量流量的影响。

2.2混合气体各物性参数计算方法的分析与选择

混合气体的动力粘度μ、导热系数λ、定压比热容Cp分别有各自的多种计算方法。本文对其多种计算方法进行了分析和选择,为热式质量流量计在应用上计算混合气体物性参数提供了一定的参考。

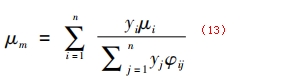

1)混合气体动力粘度的计算方法

计算混合气体动力粘度的方法有很多种,应用比较广泛的为Wilke法[12]。该方法的可靠性已经被大量的计算证明,应卫勇等人在研究含氨混合气体时应用了Wilke法计算了混合气体粘度[13],王利恒等[14]组分补偿方法的研究中也用此方法计算了混合气体的粘度,除此之外在文献[15]中介绍Wilke法比较了17组双组分混合气体的数据[15],与实验值的平均误差<1%。

Wilke法计算公式如下:

式(13)中,μm为混合气体的动力粘度,μi为组分i的动力粘度,yi、yj为组分i、j的摩尔分数,φij为结合因子,童景山等对Wilke法气体混合物粘度方程中的结合因子φij做了改进,使其精度比Wilke法有提升。

本次研究计算混合气体动力粘度采用童景山法。

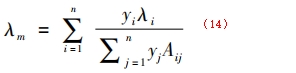

2)混合气体导热系数的计算方法

迄今为止,提出了许多混合气体导热系数的计算式,主要分为Wassiljewa方程法和经验式法。相比于经验式法,Wassiljewa方程法具有物理原理作为支撑,计算不依赖于经验系数,应用更广泛。

Wassiljewa方程计算混合气体的导热系数:

式中:λm为混合气体的导热系数;λi为组分i的导热系数;Aij为结合因子。

关于结合因子Aij的计算方法中,童景山法计算的结合因子误差相对非常小,结合因子Aij同求粘度过程中童景山法的结合因子φij相同。本次研究计算混合气体的导热系数采用童景山法。

3)混合气体定压比热容的计算方法

混合气体定压比热容的计算方法较为统一[16-17],在理论上和实际应用上都采用单一气体的定压比热容与各组分气体的摩尔分数计算:

式中:Cpm、Cpi为混合气体的定压比热容和组分i的定压比热容。

2.3混合气体组分变化对质量流量测量误差的实例分析

结合以上对混合气体物性参数的计算方法,式(13)~(15),及式(12),分析组分变化对典型混合气体—空气进行质量流量测量误差的影响。

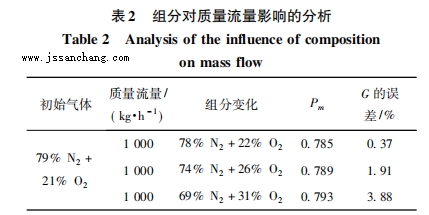

空气可以认为是79%的N2和21%的O2组成的混合气体。将空气的组分设定修改为78%N2+22%O2、74%N2+26%O2和69%N2+31%O2,即组分变化分别为1%、5%和10%,分析其对质量流量的影响。

计算的工况条件为20℃、常压,混合气体的质量流量G=1000kg/h,可计算出其组分设定不同对质量流量的误差影响,计算结果如表2所示。

从上述分析计算可知,混合气体的组分改变,会直接影响混合气体的物性参数Pm,进而影响质量流量产生误差。

3实验测试与结果分析

3.1实验测试

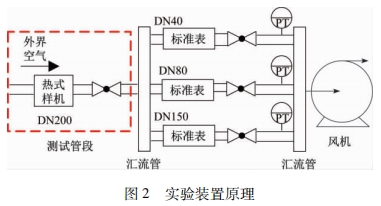

实验测试所用装置是在天津大学流量实验室的气体流量实验装置。实验装置采用微负压法,通过调节风机的频率来调节气体流量。标准表由多路并联的涡轮流量计组成,精度等级为1级,口径分别为40mm、80mm、150mm。实验装置原理如图2所示。

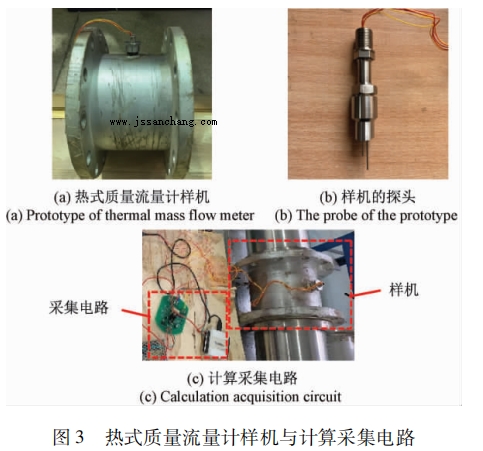

热式气体质量流量计样机如图3(a)所示,内部有测速探头和测温探头,详细的结构如图3(b)所示。该样机信号线外接相应的采集电路,如图3(c)所示,图的左侧为计算采集电路[18-19]。样机与计算采集电路结构经过多次空气的实流测试,其与标准表的测量误差满足国家JJG1132-2017《热式气体质量流量计检定规程》中的2级的准确度等级,其量程范围为10~3000kg/h,量程比达300∶1,根据检定规程10~300kg/h范围内误差为±2%,300~3000kg/h范围内误差为±4%。

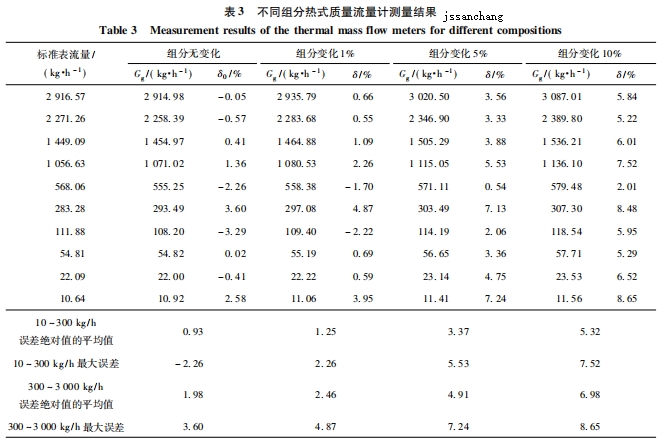

实验的工况条件为常温常压,选择空气作为待测混合气体,流量点选取(10~3000)kg/h的10个流量点进行测量。通过实验对上述的计算分析进行验证,首先,不改变组分设定进行测量,然后,通过修改了组分设定进行测量,组分设定修改依次为1%、5%、10%。不同组分设定的测量结果与误差如表3所示。

表3中Gg表示各组分热式流量计测量的质量流量,δ0表示未改变组分时测量的质量流量相对误差,δ表示改变组分后测量的质量流量相对误差。

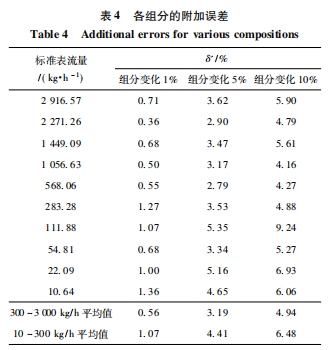

表4为各组分的附加误差,附加误差表示热式气体质量流量计仅由于气体组分的变化对质量流量测量的误差,其定义式为:

3.2结果分析

由表3的实验结果分析,组分的变化或者组分设定不准确会切实影响到质量流量的测量,并且组分变化越大,造成的质量流量的测量误差越大。

由表4实验结果分析,实验的附加误差δ'与上文计算分析的附加误差具有很好的一致性,这使本文提出的组分变化对热式质量流量计测量影响的定量计算公式得以验证。

由于热式质量流量计自身存在的误差为2%,所以被测气体的组分出现轻微波动时,如当组分变化1%时,对热式质量流量计仅仅产生0.26%的附加误差,相比较于热式质量流量计自身的误差,其附加误差是相对次要的,可以忽略不计。

因此,根据表4结果分析,组分变化较大时,产生的附加误差与热式质量流量计自身误差相当或更大,这种情况下由组分变化或设定不准确产生的误差不能忽略不计。本次研究以空气作为介质,热式气体质量流量计为2级的准确度等级,得出在质量流量在300~3000kg/h时,组分变化达到临界值为3%~4%时其附加误差大于热式气体质量流量计自身的误差,进而对热式测量造成不可忽略的影响;在质量流量在10~300kg/h时组分变化达到临界值4~5%以上会对热式气体质量流量计的测量造成不可忽略的影响,这为实际工程上的应用提供了一定的借鉴。

4、结论

通过计算分析和实验测试,本文得到以下结论:

结合热式气体质量流量计的换热理论与误差传递理论推导出了组分(物性参数)变化对热式测量影响的定量关系。通过实验进行测试,组分变化或者组分设定不准确会切实影响到质量流量的测量,且实验结果与计算分析的附加误差结果基本一致,使得本文提出的定量关系得以验证,进一步确定了组分(物性参数)变化对于热式质量流量计的测量影响。

分析并选择了适合热式质量流量计的各相关混合气体物性参数计算方法。

经过实验测试,找到了气体组分对热式气体质量流量计测量产生不可忽略误差的临界值3~5%,组分变化超过临界值,组分变化带来的误差影响大于热式质量流量计自身的误差影响,为实际的工程应用提供一定的参考。

作者单位:1. 天津大学电气自动化与信息工程学院 天津 ; 2. 天津市过程检测与控制重点实验室 天津 300072; 3. 中国石油天然气股份有限公司规划总院 北京

作者简介:

刘家旭,2018 年于河北工业大学获得学 士学位,现为天津大学硕士研究生,主要研究方向为热式气体质量流量计的测量。

徐英,1992 年于吉林化工学院获得学士 学位,1999 年和 2002 年分别于天津大学获 得硕士和博士学位,现为天津大学教授,主 要研究方向为单相与多相流体过程参数检 测。

张涛( 通信作者) ,1987 年于天津大学 获得硕士学位,现为天津大学教授,主要从事流量检测技术,智能化仪表与控制系统,传感器与非电量测量方面的研究。

王念榕:

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.sanchang168.com/

上一篇文章:电磁流量计在季戊四醇装置缩台反应中碱计量的应用

下一篇文章:涡街流量计的概念、细节和优缺点说明

相关的产品

- 商务部:推进对鼓励外商投资项目的进口设备2023-11-18

- 蒸汽换热站装置仪表选型方法2023-10-19

- 在食品加工过程中泵送颗粒是否存在问题2022-03-30

- 确保精细化工行业的安全性和可持续性2022-03-30

- 超声波流量计在天然气计量中的应用探析2022-03-30

- 如何测量罐中两种液体之间的界面2022-03-25