产品分类

行业新闻

带GPRS通信的流量计诊断器的研制

发布日期:2018-07-16 11:28:34 来源: 作者: 浏览次数:

【导读】:随着中国天然气行业进入高速发展期,气体流量计作为一种天然气贸易的计量仪表,它的性能直接影响到贸易双方的经济利益。本文简述了一种提供更好的诊断技术和多样性的诊断方法,从而降低流量计的运行成本并提高可靠性。其中,通过压损的大小来判断流量计是否出现异常......

摘 要:随着中国天然气行业进入高速发展期,气体流量计作为一种天然气贸易的计量仪表,它的性能直接影响到贸易双方的经济利益。本文简述了一种提供更好的诊断技术和多样性的诊断方法,从而降低流量计的运行成本并提高可靠性。其中,通过压损的大小来判断流量计是否出现异常。对于气体涡轮流量计,通过检测高低频信号输出情况也可以判断涡轮叶片或减速机构的传动比是否已发生损坏。对于旋进旋涡流量计可检测流体振动信号受压力波动或机械振动干扰的程度,从而判断旋进流量计是否适合用于其所处的使用场合。并且采用GPRS无线通信技术,实现将测量的过程参数远传至数据中心,组成远程数据采集监控系统(SCADA)。

引言

流量计是用于测量管道中流体流量的仪表,应用于工业过程控制环境中,指示被测流体流量和选定的时间间隔内被测流体的总量 [1] 。流量计的在线运行状态一般是靠巡检发现,通过流量计所检测的流量值或总量与实际值相差的大小或在线运行时发生的较为明显的异常状态来判断其工作是否异常。

另外,维持一个适当周期的校准,是解决计量可靠性的一种方法,通常是把流量计拆离现场,送到法定计量检测机构,利用标准装置进行校准。还有一种公知方法是采用双轨计量对比确认,通过串联一只经校准准确的流量仪表对运行中的流量计进行故障确认。这些公知方法或要拆卸仪表,采用外部流量标准装置用于诊断;或是增加一台仪表,作为数据对比,以便确认流量计的故障。这些方法增加了成本和复杂性,同时没有实时提供流量计基本部件状况的诊断。

近年来,天然气计量已逐步向在线、实时、智能化靠近,同时依靠网络技术实现远程化通讯、控制和管理,中国天然气计量将向计量方式自动化、智能化、远程化计量方式发展 [2] 。基于上述原因,研制了一种提供更好的诊断技术和多样性的诊断方法且带有GPRS无线远传通信的流量计诊断器。

1 系统结构设计

1.1 诊断器系统框图

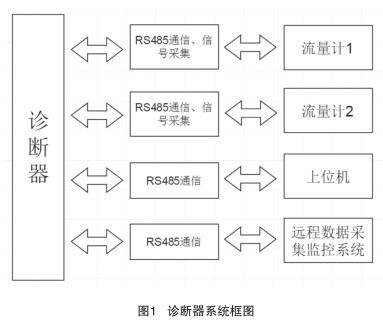

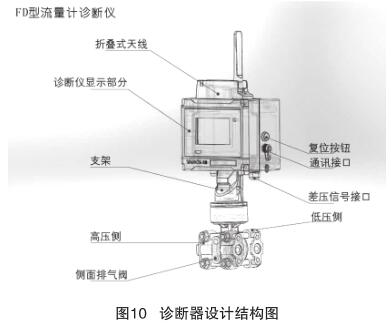

系统结构框图如图1所示,整个系统主要由压损检测、鉴相电压检测、流量高低频信号采集、通信部分组成。压损检测主要用于测量表前表后的压损,检测结果与当前温度、压力、工况流量下压损理论值进行对比。鉴相电压检测通过检测旋进旋涡流量计的压力波动或机械振动干扰的程度。流量高低频信号采集主要是检测涡轮表高频信号输出数量与低频信号输出数量的比值,判断涡轮叶片或减速机构的传动比是否已发生损坏。通信部分主要是用在诊断器与上位机通讯传输给数据采集监控系统,诊断器与流量计通讯读取流量计温度、压力、工况流量。由于装置使用场所基本上是爆炸性气体环境,所以装置按照Exd IIBT4防爆等级要求设计,满足防爆要求。

1.2 诊断器运行原理介绍

对于同一台流量计,在介质压力、工况流量、介质类型固定后,其压力损失是基本不变的。因此,在一定的环境下,可通过压力损失的大小来判断流量计是否出现异常,这些异常可能因涡轮流量计涡轮叶片损坏、轴承出现损坏或阻力增大问题、或涡轮机芯沾污严重等;旋进旋涡流量计的异常可能是通道阻塞、旋涡发射体损坏等引起。对于气体涡轮流量计,高频信号来自涡轮叶片或主轴的发信盘,而低频信号来自计数器组件的发信盘。因此,对于同一台气体涡轮流量计,每计量1个或若干个单位体积时,其高频信号输出数量与低频信号输出数量的比值为一固定常数。因此,通过该比值的判断也可以判定涡轮叶片或减速机构的传动比是否已发生损坏。

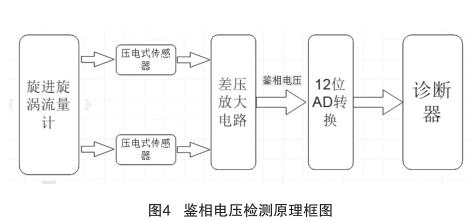

对于旋进旋涡流量计,现在一般采用在流量计壳体的流体振动非常强处对称安装两只压电式传感器。对于这种结构,当流体振动信号未受压力波动或机械振动干扰时,两传感器输出为反向,鉴相后输出为接近高电平的电压值;当仅有压力波动或机械振动干扰而无流体振动信号时,两输出为同相,鉴相后输出为接近0V的电压值。流体振动信号越强,压力波动或机械振动干扰信号越弱,说明流体信号受干扰程度低,鉴相器输出电压越高 [3] 。因此,可根据鉴相电路的输出电压高低,来判断旋进流量计的流体振动信号受压力波动或机械振动干扰的程度,从而判断旋进流量计是否适合用于其所处的使用场合。另外,诊断器还可读取流量计相关的报警位并上传。

2 硬件设计

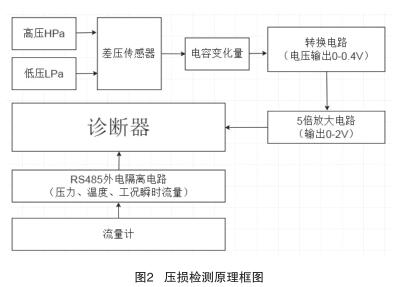

2.1 压损检测

每只诊断器里都会存储各规格流量计在1.6MPa参考压力、非常大工况流量、相对密度为0.6、介质温度为20℃时的参考压损值ΔP0。因此,当读取了流量计实际工况条件的工况流量、压力、温度后,依据设定的介质密度值,即可计算压损的理论参考值。

压损检测就是读取差压变送器输出的电压信号,进行放大,再通过修正仪计算出压差,与理论参考值对比,作为流量计诊断结果之一。

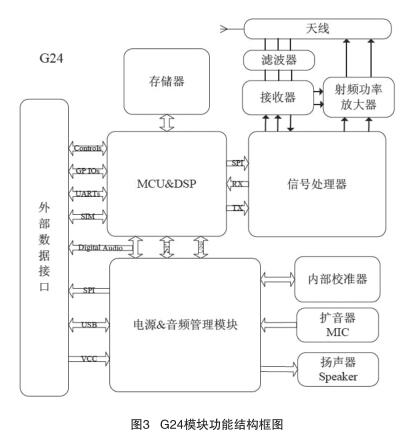

2.2 通信部分

诊断器根据部件、功能和通信距离的不同主要采用两种通信技术:与流量计通讯采用RS485,诊断器主板自带升压隔离电路,确保通讯的稳定安全;与外部用户设备联接短矩离采用RS485,远距离数据传输采用GPRS通信。由于传统的有线传输很难实现远程的数据通信,特别是在有防爆要求的场所需要做相应的防爆处理导致成本比较大。本论文中采用的GPRS模块为Motorola G24通信模块,其功能结构图如图3所示。它是一款高速的GSM/GPRS/EDGE工业级模块,可适应恶劣的工作环境,以先进的技术,稳定的性能实现了M2M的高速无缝连接,采用微功耗设计,休眠电流<10mA,电源可外控,关断后电流<2μA,内置TCP/IP协议线,支持JAVA加速和方便了开发过程 [4] 。

2.3 鉴相电压检测

图4为鉴相电压检测原理框图,通过两个压电式传感器采集旋进旋涡流量计压力波动,经过前置放大器的差压放大,输出流量信号和鉴相电压值,诊断器通过单片机AD转换,读取鉴相电压值,AD转换采用的是Msp430f5438A自带的12位AD,精度可以达到1mV。

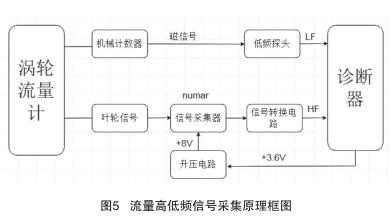

2.4 流量高低频信号采集

涡轮流量计的诊断,是通过采集机械计数器信号和叶轮信号,进行对比。图5所示为流量高低频信号采集原理框图,低频信号通过低频流量传感器采集机械计数器计数信号,反馈给修正仪计量。高频脉冲信号采集是通过NAMUR信号传感器采样叶轮信号,再经过信号转换电路,将NAMUR信号转换为电平脉冲信号计量。主板内自带升压电路,可选择性将内电3.6V电压升压到8V,为传感器提供合适的工作电压。

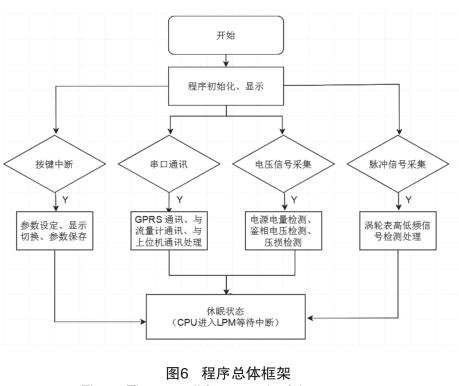

3 软件总体设计

诊断器采用的是超低功耗的MSP430单片机,在休眠状态下,诊断器工作电流在100uA以下,正常工作情况下,24A*h锂电池可保证诊断器工作5年。图6为程序总体框架,主程序平时处于休眠或待机模式,当有外部按键中断,流量信号采集中断和串口通讯中断时程序做出响应。程序通过压损计算,鉴相电压检测,高低频信号检测来实现流量计的诊断。

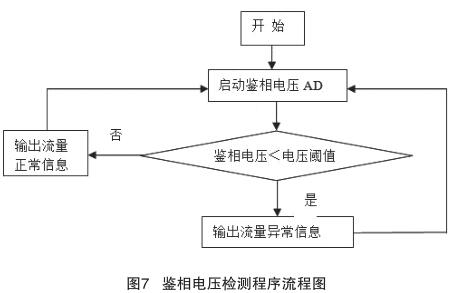

3.1 利用鉴相电压值判断流程(仅针对旋进流量计)

图7为鉴相电压检测程序流程图,当检测的流量计为旋进旋涡流量计时,鉴相电压AD检测通道打开,定时采样其AD电压信号,修正仪对检测结果连续读取16次取平均值,再进行数据分析,输出诊断结果,多次采样,提高采样结果的可靠性。

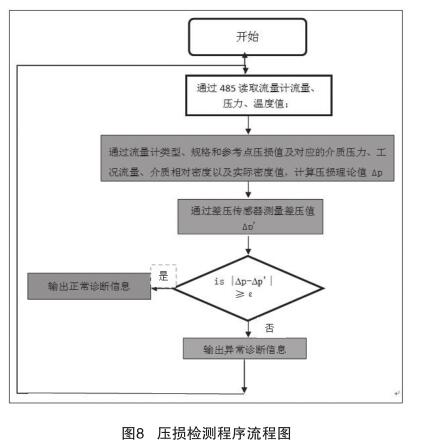

3.2 用压损诊断流程(单通道)

图8为压损诊断流程,通过485读取流量计温度压力工况流量信息,计算压损理论值。再读取差压传感器压力信号,计算压损实际值,比较压损理论值和实际值,输出诊断结果。

3.3 利用HF/LF值为常数的判断流程(仅针对涡轮流量计)

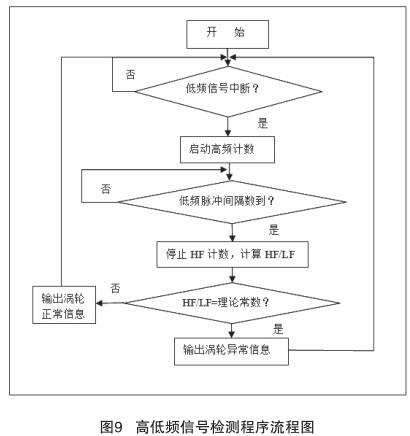

图9为高低频信号检测程序流程图,当检测到低频信号时,会进入中断,启动高频信号检测计数,低频间隔结束,计算高频计数结果,得到HF/LF值。对比修正仪中设定的理论常数,输出诊断结果。

3.4 综合诊断流程

先判断HF/LF=常数或鉴相电压≥阈值电压→读取流量计数据和测量差压,计算压力损失→输出诊断信息。

4 试验与分析

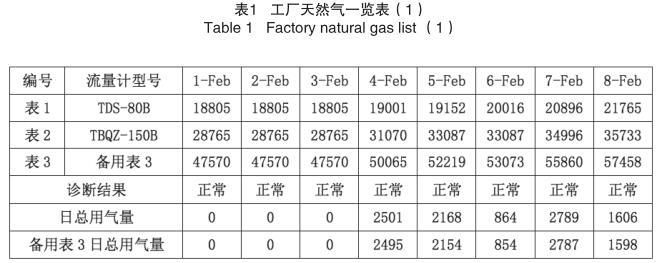

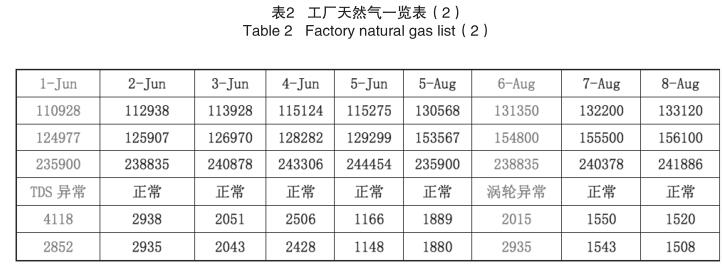

本文以旋进旋涡流量计(型号规格:TDS-80B流量范围:28m 3 /h~400m 3 /h)与气体涡轮流量计(型号规格:TBQZ-150B流量范围:50m 3 /h~1000m 3 /h)作为测试目标,在用气频繁的场所使用,验证诊断器的可行性。表1、表2为诊断器在某化工厂使用过程中的数据记录。记录流量计在一段时间内的输差情况,以及诊断维护情况。在6月1日的时候,旋进旋涡流量计工作流量明显变大,诊断器诊断结果鉴相电压过小,抗干扰能力不够导致流量计出现自走现象,当天及时维护,后期流量计工作恢复正常。在8月6日的时候,气体涡轮流量计出现计量误差偏大的现象,诊断器诊断结果涡轮表高低频信号比设置值小,检查发现涡轮流量计轴承损坏导致计量不准,及时维护,避免偏差。

5 结束语

为方便用户监测现场气体流量计工作是否异常,本文设计了一种带GPRS无线远传通信功能的诊断器。涡轮流量计可能在涡轮叶片、轴承、涡轮机芯出现故障,旋进旋涡流量计可能出现通道阻塞、旋涡发射体损坏,这些问题会引起流量计量偏差,短时间内很难发现。本论文中设计的诊断器通过对压损的检测,涡轮表高低频信号检测以及鉴相电压的检测,能及时发现该类问题,并通过GPRS无线远传传输到SCADA系统,用户非常好时间就能得到流量计运行状态信息。从现场使用数据分析,长时间的运行,通过诊断器时时诊断,能及时发现流量计计量偏差,提前进行维护,可以大大减少因未及时发现故障而造成的输差。

注明:淮安三畅仪表文章均为原创,转载请标明本文地址http://www.sanchang168.com/

上一篇文章:一体化质量流量计在蒸汽流量测量的应用

下一篇文章:一种超声波流量计在污水计量中的应用

相关的产品

- 商务部:推进对鼓励外商投资项目的进口设备2023-11-18

- 蒸汽换热站装置仪表选型方法2023-10-19

- 在食品加工过程中泵送颗粒是否存在问题2022-03-30

- 确保精细化工行业的安全性和可持续性2022-03-30

- 超声波流量计在天然气计量中的应用探析2022-03-30

- 如何测量罐中两种液体之间的界面2022-03-25