产品分类

技术文章

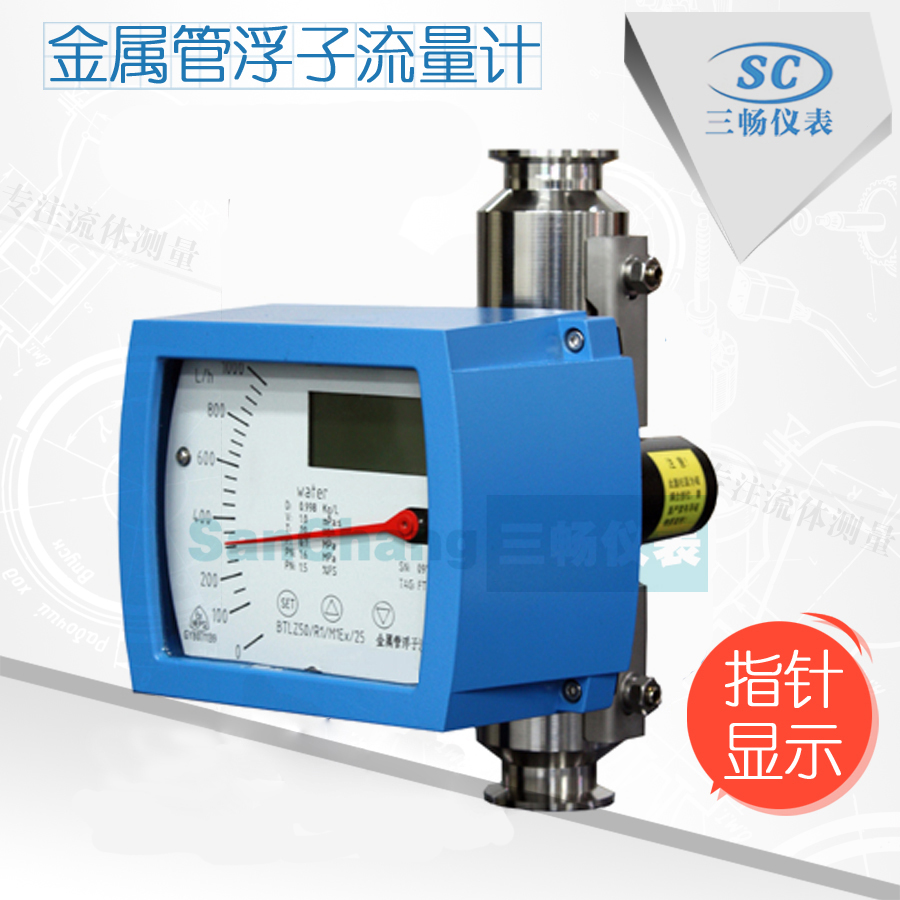

智能化金属转子流量计及其在 CO 2 驱产出气回注中的应用

发布日期:2019-08-12 来源: 作者: 浏览次数:

【导读】:二氧化碳(CO 2 ) 驱气窜后产出气中高含CO 2 ,CO 2 驱油效率显著降低,产出气污染环境。针对这一难题,开展CO 2 驱产出气回注的必要性和可行性研究,研发了智能化橇装式高效液压装置,形成了CO 2 驱产出气直接压缩回注工艺,实现了CO 2 的循环利用。......

摘要 :二氧化碳(CO 2 ) 驱气窜后产出气中高含CO 2 ,CO 2 驱油效率显著降低,产出气污染环境。针对这一难题,开展CO 2 驱产出气回注的必要性和可行性研究,研发了智能化金属转子流量计,形成了CO 2 驱产出气直接压缩回注工艺,实现了CO 2 的循环利用。

0 引言

二氧化碳(CO 2 ) 驱一旦发生气窜,驱油效率显著降低,同时由于产出气中有大量CO 2 ,不能汇入伴生气集输系统避免造成集输系统的腐蚀损害 [1] 。通过分离提纯等工艺,可以将产出气中的CO 2 和CH 4 等气体分离后进行重复利用,但需要增加多项金属转子流量计且程序复杂;如果不经处理直接排放到大气中,会加重温室效应,并浪费CO 2 和部分天然气 [2] 。为避免产出气排放造成的环境污染和资源浪费,对CO 2 驱油藏产出气回注的金属转子流量计及回注工艺进行研究。

1 CO 2 驱产出气回注的必要性和可行性

自2010 年以来,濮东采油厂开展低渗油藏CO 2 驱项目9井次,其中三个井组见效明显,包括胡A 井组、赵B 井组、新霍C 井组,三个井组累计注入CO 2 9.7 万t,累计增油近2 万t。油井见效后均产生不同程度的气窜,目前胡A 井对应油井产出气中CO 2 含量达71.5%,赵B 井对应油井产出气中CO 2 含量非常高值达90%,新霍C 井对应两口油井产出气中CO 2 含量平均达68.3%。CO 2 驱气窜造成CO 2 利用率低,且不环保,因此,实施产出气回注具有现实的必要性。

调研 [2-7] 发现,CO 2 驱产出气经压缩后回注地层,具备现场实施的可行性。以塔里木油田某气田为例,提出了超临界湿气回注工艺 [3] ;中原油田采油二厂针对不同回注气体的组成,探讨了气体回注系统设计的要点 [2] ,开展了伴生气回收再利用技术研究 [4, 5] 。中海油研究总院海上油气田CO 2 回注压缩机组选型研究,提出了海上平台CO 2 回注压缩机宜采用多级离心式压缩机的观点 [7] 。

但是,濮东采油厂CO 2 驱油藏属于高压低渗油藏,不能生搬硬套。同时,机械式压缩存在压力低、功耗大、噪声大的问题 [8] 。因此,立足于濮东采油厂气驱运行现状,研发用于产出气直接回注的液压压缩机系统具有重要的实际意义。

2 智能化金属转子流量计

2.1 装置组成

智能化金属转子流量计是将液压压缩机橇装化且配备智能化控制系统的一种金属转子流量计。液压压缩机的压缩系统由液压油泵电机、液压缸、活塞、气动阀、压缩缸及必要管路组成,所用液压介质为抗磨液压油,压缩介质为干燥后的高含CO 2 的油井产出气;风冷系统包括气体散热器、油冷散热器、散热风扇电机组、管路等;控制系统实时检查、监测运行状态,自动处理压缩机工作中的启停、报警、故障显示,所有参数都可以在触摸屏上显示、查询、修改;安全系统包括温度报警、压力报警、气体浓度报警、压力开工、安全阀、活塞位置超限报警开关、油/ 气泄漏报警、气动阀动作检测开关等,所有报警、停机均为自动控制;辅助系统及配件包括箱体、底座、仪表支架等。

2.2 压缩原理

智能化金属转子流量计是一种液压活塞式压缩机,为双作用结构设计,在同一个压缩缸内完成两级压缩。压缩机采用电机驱动油泵供油,推动油缸活塞运动,同步带动气缸活塞运动,通过换向集成系统进行换向,完成气体压缩做功。

2.3 装置特点

能耗低:液压驱动式压缩机的电机功率小,耗电量少;入口压力范围大,无需稳压、调压,减少金属转子流量计投入;无需卸载,几乎无泄漏,节省能量;完全无油润滑,省去了复杂的结构,故障点少,日常运行费用低;立式安装,密封件使用寿命长,节约了维修费用。智能化:整套回注工艺各个环节均可实现PLC 全自动控制,流程中所有的阀门、开关均与PLC 控制系统连接,实现自动启停、紧急切断、安全报警等功能。集成化:金属转子流量计整体橇装,将多项金属转子流量计集成在一个橇体上,仅需必要的管路连接,移动安装方便,建站成本低。此外,装置安全系数高、运行噪声小。

3 回注工艺及现场应用

CO 2 产出气回注工艺流程包括:产出气经地面流程进入分离器实现气液分离,分离出的产出气经过滤器进入干燥塔,干燥后经流量计进入智能化金属转子流量计,然后回注进入注入井。

2018 年5 月,对胡状油田某井开展了产出气直接压缩回注试验,平均日回注6×10 3 m 3 ,非常高注气压力23MPa。预计全年可回注产出气1.2×10 6 m 3 ,折合液态CO 2 3.4×10 3 t,同比全年节约CO 2 费用130.28 万元。

4 结语

(1) 通过集成设计,实现装置的橇装化,研发出了用于CO 2驱产出气回注的智能化金属转子流量计,该金属转子流量计具有能耗低、自动化、集成化、安全高效的优点。

(2)CO 2 驱产出气回注可以实现CO 2 的循环利用,避免了产出气中天然气的浪费,还能保护环境。

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.sanchang168.com/

上一篇文章:深入探讨使用金属管转子流量计的5个好处

下一篇文章:润滑油液位计

相关的产品

- 中国金属转子流量计市场的当前情况如何2021-03-04

- 金属管转子流量计行业当前和未来市场的研究2021-02-05

- 什么是变面积流量计?金属管还是玻璃从工作2020-12-19

- 金属管浮子流量计满足生产硬脂酸特定的流量2020-12-18

- 超声波传感器通过金属壁测量液位的方案摘要2020-12-16

- 智能算法提高了金属管浮子流量计的应用可靠2020-12-12

- 金属管浮子流量计在微小流量方面的设计尺寸2020-12-04

- 金属管浮子流量计适用场合有哪些?全面概括2020-12-04