产品分类

技术文章

乳化液气动自动补液装置的研发与应用

发布日期:2019-10-18 来源: 作者: 浏览次数:

【导读】:摘 要 本文设计了一种乳化液气动自动补液装置,采用气控方式对液位进行实时监测,在液位超过和低于预先设定的范围时,通过气控阀自动将隔膜泵开启和关闭,从而实现高液位停止补液、低液位自动补液功能。

......

......

摘 要 本文设计了一种乳化液气动自动补液装置,采用气控方式对液位进行实时监测,在液位超过和低于预先设定的范围时,通过气控阀自动将隔膜泵开启和关闭,从而实现高液位停止补液、低液位自动补液功能。

乳化液泵站是支架液压系统的动力源,向系统提供一定的压力、流量和清洁度的工作介质,是系统的重要组成部分。

为了保护液压系统各元件和延长其使用寿命,必须严格控制工作介质(乳化液)的浓度, 乳化液的配制方式显得越来越重要。乳化液箱的水量靠人工添加,占用人工费时费力,若出现特殊状况,如泵站维修或更换高压胶管时,往往会出现泵站供液吸空,在供液管内产生气体,液压系统无法正常工作。且在液箱吸空后,人工补液箱补水、补油,乳化液浓度不能保证,严重地影响采面生产安全 [1]。

本文设计了一种乳化液气动自动补液装置,可直接对液箱内乳化液的液位进行实时监测,做到低液位及时补充乳化液,高液位及时停止补液,使泵箱内乳化液总量始终保持在允许范围以内。

1 自动补水和配液系统设计

1.1 装置的设计原理

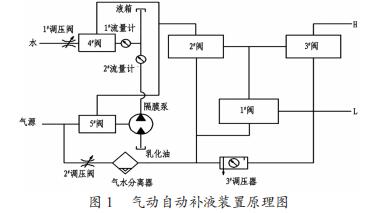

该装置从功能上主要由液位气动自动监测系统和乳化液自动配比补液系统两部分构成。液位气动自动监测系统采用气控方式对液位进行实时监测,通过控制气控阀门的开启和关闭,实现隔膜泵的启停。装置的气动液位控制回路通过感应探头处微小的液压信号或者浮球来判断当前液位状态,液位控制范围通过改变“高”、“低”两个检测管探头的位置来设定。在液位超过和低于预先设定的范围时,通过气控阀自动将隔膜泵开启和关闭,从而实现高液位停止补液、低液位自动补液功能 [2]。

乳化液自动配比补液系统,依托液位气动自动检测系统的检测结果并通过水路和油路上的流量计,对其流量进行配比,实时显示回路液体流量状况,保证配液的可靠性。本气动自动补液装置原理图如图 1 所示。

本装置的详细工作流程如下:当液位低于低液位(L)时,探头漏气,气源将 1 号阀打开,有高压气压经过1号阀将2号、3号两个常闭阀阀芯打开,气源将直接经过 2 号阀将水路上 4 号和气路上 5 号的两个气阀同时打开,使气泵开始工作进行抽油排油、水路开始过水,防止乳化液泵箱吸空现象的发生。同时,水经过调压阀、流量计与泵排出的油液经油液可调流量计(在装置内)成三通型连通,使恒定的水与恒定的油混合进入液箱,完成配比

运行中配比的乳化液液位在超过低位探头时,微压气经过3号阀进行漏气,1号还是处在开启状态,补液装置仍在进行补充,直到液位超过高位探头时,补液装置自动将气源和水源同时关闭。液箱的液位超过液箱中设置的高位检测探头(H)后,此时 1号阀开始关闭,2、3 号阀关闭,水路和气路上的 4、 5 号两个气控阀同时关闭,补液装置停止工作。直等到液位降到低位时探头漏气,补液装置才能如上所述正常启动进行工作,实现循环运行。

1.2 装置的主要组成部件

气动隔膜泵是气动自动补液装置配液系统的重要组成部件,是乳化油配液时的主要动作来源,利用装置的进气压力,抽取乳化油进行配比,在保证进气压力匹配的前提下选取体积非常小的 BQG-70/0.2型气动隔膜泵作为装置的主要部件。此外隔膜泵还具有可承受背压的优良性能。其技术指标如表 1 所示,其实物图如图 2 所示。

2 设备样机制作与装配

经过对设计原理的应用,完成了首台乳化液气动自动补液装置的制作与组装。首台气动自动补液装置实现了装置对乳化液液面的监控及自动补液,装置内部器件的硬连接采取螺纹连接,用以保证系统的密闭性,装置外部连接采用井下常用的快插方式,方便装置在安装时管路的连接。气控系统采取软管快插式连接,方便检修更换。

但是在使用过程中发现,首台样机由于气控回路的调压阀安装在壳体正面板上,屡次出现人为随意转动调压阀,致使气控系统紊乱、装置故障的现象,无法保证装置稳定运行。所以将气控回路的调压阀改为内置,减少人为因素对装置气控系统稳定性的影响,装置壳体正面板和侧面板上分别增加高压水表和浮子流量计,用以测量水和乳化液的使用情况。

3 设备使用中需注意事项

气动自动补液装置采用气控的方式进行信号的传递和机械控制。气动液位监测系统通过气动隔膜阀利用 0.012bar 左右的微小压力控制 0.2bar 的气体的通断,配合两个规格型号相同非常大承压 8bar 的两位三通阀,利用气动隔膜阀主气路 0.2bar 的气体作为其共同的控制压力,控制主气路压力为 6bar 的两位三通阀通断,6bar 的压力气体直接控制装置气路和水路上气控阀的开启与关闭。由于装置采用单一气源,利用启动三联件上的调压阀,首先将压力调至所需要的 0.2bar,再利用截流调压阀将 0.2bar 的压力调至 0.012bar

本装置需安装在综采工作面乳化液泵站处,随着综采工作面的延伸及搬迁移动,而在不同的采面,其所使用的环境不同即气压、水压不同。供气方面:煤矿井下空压机出口非常大压力要求 7.5bar,考虑管路压力损失,工作面处压风非常小可保证 6bar 压力,装置内的气控阀非常大承压达到 10bar,控制气体压力 2~7bar,完全可以保证装置的使用要求;供水方面:根据煤矿井深每下降 100m,水压增加 1MPa,按照平均井深 300m 计算,粗略计算静压水的压力应在 3MPa 左右,而装置内的气控球阀非常大工作压力为 16bar,无法满足装置供水压力的要求。为此在水路中安装承压 40bar 的高压减压阀和低压减压阀,减压阀将 40bar 的水压减压至 16bar 以下,以此来满足气控球阀的使用要求,保证装置系统内压力的匹配。

装置内的气动监控系统,采用的是微压控制原理,通过探头处液体压力与气动隔膜阀控制端压力的比较,来确定压力的走向。当液位低时,微压从探头排出,阀体不工作;当液位高时,微压无法从探头处排出,微压推动气动隔膜阀芯动作,改变装置工作状态。以此来做到高液位装置停止补液,低液位装置开始补液。

由于气动隔膜泵的工作不受输出端的影响,因此我们在气动隔膜泵的输出端安装了可调式流量计,显示和检测乳化油使用情况。当乳化液配比浓度出现变化或没有达到要求时,可通过手动的方式调节乳化油的出油量,保证乳化液的配比达标。水路中安装有专用高压水表,用以检测乳化液配液所需水的使用量。

4 装置的工业性试验

该装置研制完成后随队组进行井下安装调试,调试过程中,发现安装在综采二队和综采三队的补液装置在自动控制运行时,无法开启水路阀门。经现场调查发现,由于综采二队和综采三队所在的成庄矿五盘区井深较深,静压水压力较大,现场测量达到 2.8MPa,致使阀门关闭后,残留在管内的高压无法释放,造成气控角座阀无法再次打开,进而造成装置无法完成乳化液的配比。随后制定解决方案,选型、采购高压减压阀和气控球阀,先行安装到综采三队 5314 工作面补液装置进水口处。经现场调压检验,高压阀减压效果良好,气控球阀开启可靠,设备整体运行稳定。队组使用本装置情况登记表见表 2。

5 常见故障类型及处理方法

本气动自动补液装置的常见故障原因及处理方法如表 3 所示,在使用过程中遇到的常见问题可通过参考下表解决。

6 结语

气动自动补液装置将原来在设备列车的配液设备移至运输巷口,缩短了近 300m 的乳化油运输距离,减少用工人员1名。乳化液浓度配比准确,减少了乳化油的消耗,降低了用油成本。随着各矿井对高产高效和自动化程度的高度重视,该装置的成功研制及推广将产生可观的经济效益。

相关内容:金属管浮子流量计

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.sanchang168.com/

上一篇文章:金属管浮子流量计可能导致人们更好地理解自然界复杂系统中的自我组织

下一篇文章:湿法制硫酸工艺的仪表选型探讨

相关的产品

- 中国金属转子流量计市场的当前情况如何2021-03-04

- 金属管转子流量计行业当前和未来市场的研究2021-02-05

- 什么是变面积流量计?金属管还是玻璃从工作2020-12-19

- 金属管浮子流量计满足生产硬脂酸特定的流量2020-12-18

- 超声波传感器通过金属壁测量液位的方案摘要2020-12-16

- 智能算法提高了金属管浮子流量计的应用可靠2020-12-12

- 金属管浮子流量计在微小流量方面的设计尺寸2020-12-04

- 金属管浮子流量计适用场合有哪些?全面概括2020-12-04