湿法制硫酸工艺的仪表选型探讨

摘 要: 湿法制硫酸( WSA) 装置工艺复杂,对仪表材质及仪表选型设计要求较高。通过分析 WSA 装置的工艺特点,指出该工艺具有高温、高压及存在酸性腐蚀等特殊工况。结合以往的工程设计经验,对仪表选型进行研究,讨论了各种常用仪表及控制阀的选型设计方案和注意事项,并提出了材质选择的建议。介绍了反吹法在 WSA 装置中的应用,为今后进行 WSA 装置的工程设计提供参考。合理的仪表选型不仅可以保证仪表的长久高效使用,维护控制系统的正常运行,而且会影响到工艺指标以及产能、成本等各项技术经济指标的实现。因此,对仪表选型的研究具有十分重要的意义。

引言

湿法制硫酸( wet gas sulphuric acid,WSA) 工艺是丹麦托普索公司 20 世纪 80 年代开发的,用于从 H2 S和其他含硫化合物中回收硫并转化成高浓度的商品级浓硫酸[1]。由于 WSA 装置的 生 产 过 程 中 存 在 高温、高压场合,且酸性过程介质具有易腐蚀的特性,一旦发生泄漏将对人身安全和环境污染造成极其严重的影响。因此,对 WSA 装置的仪表选型提出了特殊要求。通过分析 WSA 装置的工艺特点和工况条件,结合实际应用经验,对该装置中应用的各类仪表的选型设计进行了深入研究,供广大设计人员参考与探讨。

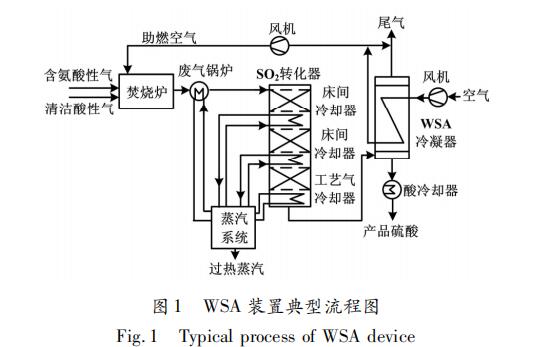

1 WSA 装置的工艺特点分析

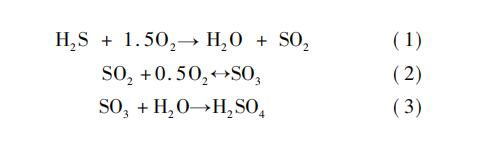

WSA 装置的工艺过程主要包括酸性气的焚烧、 SO2的转化及冷却、SO3的水合冷凝和蒸汽系统四大部分[2]。具体描述为: 酸性气燃烧生成 SO2,SO2 含湿气体经冷却后进入 SO2转化器生成 SO3,SO3和携带的水蒸气进入冷凝器直接冷凝成硫酸。发生的反应主要如下:

典型工艺流程如图 1 所示。

WSA 的流程和反应过程可以看出,装置中含有H2 S、SO2、SO3、氧气、硫酸蒸汽、浓硫酸等过程介质[3],极易发生腐蚀。SO3的水合冷凝过程是产生酸性腐蚀工况的重要阶段。腐蚀主要分为以下两种。一种是由于硫酸蒸汽在冷凝过程中容易产生酸雾导致的腐蚀。工艺包在 WSA 冷凝器的上游安装了酸雾控制器,通过焚烧硅油蒸汽生成含有硅微粒的气流。这些微粒被加入到工艺气冷却器下游含有 SO3 的工艺气中,可以很好地抑制在 WSA 冷凝器中形成酸雾。另一种是当管道或设备内壁的温度低于硫酸的露点温度时而产生的露点腐蚀,需要采用自动控制的手段对过程气温度进行严格监控,防止硫酸冷凝而造成腐蚀。因此,在易产生酸性腐蚀的管道和设备上的仪表选型必须满足耐酸性腐蚀的要求,特别是选用合适的耐酸性腐蚀材料。

高温高压工况主要存在于酸性气的焚烧和蒸汽系统阶段。例如在酸性气焚烧过程中,焚烧炉内的温度可达到1200 ℃; 高压蒸汽出装置非常高压力可达4.5 MPa,操作温度为 450 ℃。此工况下的仪表选型也应特别注意。

这两种工况都对仪表的可用性和可靠性提出了严苛的要求,是设计和安装过程中必须特别考虑的因素。

2 耐酸性腐蚀材料的选择

根据 WSA 装置过程介质的酸性腐蚀特性,仪表设备材料可以选择多种非金属或金属材料,以满足使用要求。

采用耐酸性腐蚀的非金属材料作为衬里,可以很好地将酸性介质与仪表本体采用的碳钢或不锈钢材料隔离,以达到防止腐蚀的目的。这种方式经济实用,应用较 为 广 泛。常 用 的 非 金 属 材 料 有 聚 四 氟 乙 烯( PTFE) 、可熔性聚四氟乙烯( PFA) 等。PTFE 热稳定性能好,且具有较好的化学稳定性,耐腐蚀性较强,可耐各种浓度的硫酸、盐酸等[4]。PFA 与 PTFE 具有几乎一样的耐酸碱和耐高温等特性,工作温度非常高可达260 ℃。但 PFA 具有更好的热塑性,更易于加工成型。

常用于硫酸介质的金属材料主要有钽、哈 氏 合金[5]等。在实际应用中,从经济实用的角度出发,将两种材料结合使用更为合理。

3 仪表选型设计

3. 1 温度仪表选型

为了满足不同操作温度的测量要 求,选 用 了 两种温度测量元件: Pt100 热电阻和热电偶。非常高温度不超过 500 ℃ 时选用热电阻,超过 500 ℃ 时选用热电偶。温度计套管材质则根据实际工况选用了不同的耐高温材料; 在温度超过 500 ℃ 的工况选用耐高温性能优异的 SS347H; 而对焚烧炉烟气温度检测则选用了陶瓷、碳化硅内衬刚玉真空烧结复合套管的R 型热电偶。温度计套管的选用不但要考虑适应工况,还应从安装及维护保养方便、经济耐用等角度综合考虑。

介质为过程气、烟气、硫酸等可能产生酸性腐蚀情况下的温度检测仪表,采用了非金属材料隔离的方法。

3. 2 压力仪表选型

在易产生酸性腐蚀的工况中使用时,考虑到压力仪表引压管结构复杂、易被腐蚀导致泄漏的问题,优先选用膜片隔离式的压力检测仪表。接液部分通过膜片来隔离酸性介质。因此,就地压力测量仪表一般选用隔膜压力表,远传压力测量仪表选用单法兰隔膜密封型压力变送器,膜片材质亦可选用 316LSS 衬 PTFE、钽或哈氏 C 合金等。此外,在用于硫酸工况测量时,隔膜压力表及单法兰压力变送器宜佩戴冲洗环,用于在仪表维护时泄压,以避免拆卸过程中介质喷溅造成人员伤害[6]。

3. 3 流量仪表选型

根据实际生产过程中的长期使用经验,强酸性液体的流量测量一般可选用电磁流量计或外夹式超声波流量计。外夹式超声波流量计无接液部件,可以不考虑腐蚀问题。但是硫酸工艺管道一般使用耐腐蚀内衬,若内衬与管道之间存在气隙,会给外夹式超声波流量计的测量带来影响。而电磁流量计由于其独特的测量原理,只需根据工况选用耐酸性腐蚀的衬里材料和电极材料,就可以很好地解决腐蚀问题。因此,本工况选用电磁流量计满足使用要求,电磁流量计的衬里可选用 PTFE 或 PFA 等材质,电极材质可选用钽合金或哈氏合金[7]。对于带非导电内衬的工艺管道,为保证电磁流量计的可靠接地,还应配备与电极相同材质的接地环。

3. 4 液位仪表选型

就地液位计根据测量高度分别选用磁浮子液位计或玻璃板液位计,接液的金属部件通过内衬 PTFE 的方式隔离腐蚀( 包括排污阀和放空阀) ,磁浮子液位计的浮子及浮子室均采用 316 不锈钢衬 PTFE。

远传液位计选择了多种型式。普通酸性腐蚀工况下,都可以采用不锈钢衬 PTFE 的方法予以解决。如:当选用浮筒液位变送器时,宜选用非金属浮子,筒体内衬 PTFE; 选用双法兰液位变送器时,其膜片材质选择与单法兰隔膜密封型压力变送器相同; 选用导波雷达液位计时,导波杆采用单管导波杆,材质选用不锈钢衬PTFE。为防止液位计排出的废液对现场人员造成伤害及对周边设施造成腐蚀,设计时应采取密闭排放措施。

3. 5 控制阀选型

在酸性腐蚀工况下,控制阀通常选用衬氟阀或隔膜阀,即阀体材质一般采用碳钢或不锈钢材质,阀体及阀内件内衬或包覆氟塑料( PTFE 或 PFA) 。

隔膜阀结构简单,采用耐腐蚀衬里的阀体和耐腐蚀的隔膜代替阀芯组件,利用隔膜的移动来完成调节功能。由于受阀体衬里和隔膜制造工艺的限制,隔膜阀的耐压性、耐温性较差,一般适用于 1. 6 MPa 公称压力及 150 ℃以下工况。衬氟阀结构相对复杂,阀体内腔、阀芯、阀座、阀杆均包衬有 3 ~ 5 mm 厚的氟塑料,且阀杆处采用 PTFE 材质的波纹管与 V 型 PTFE 填料双重密封,可以有效防止泄漏。因此,衬氟阀具有更佳的调节精度。

为防止腐蚀,切断阀也应选用衬氟蝶阀或衬氟球阀,阀体及阀内件均内衬或包覆氟塑料,隔离酸性介质。

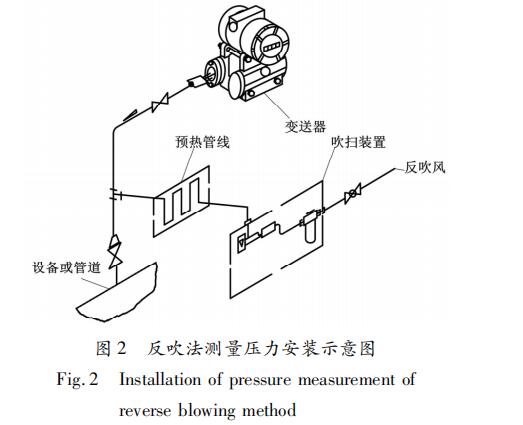

4 反吹法测量应用

在 WSA 装置的 SO2转化器三段出口处,由于刚凝结的高温冷凝酸对于钢材具有极强的腐蚀性,此时压力测量若采用引压管或法兰取压都会在引压管内或法兰端面产生露点腐蚀问题[8]。反吹法就是为了解决这一问题而引入的一种非接触式测量方式[9]。反吹法测量的主要部件是吹扫装置,由微小流量金属管浮子流量计、恒流控制阀、压力表、过滤减压器、截止阀、止回阀和安装面板等构成。反吹风应采用与被测介质不发生化学反应、清洁、不含固体物质、不污染被测介质,无腐蚀性,流动性好的气源。

4. 1 压力测量

采用反吹法测量压力时,压力变送器及引压管与被测介质不直接接触,避免了变送器测量部件及引压管受到腐蚀,从而防止了露点腐蚀的发生。将常温仪表风直接吹入工艺管道时会导致入口处温度降低,从而使入口处附近的管壁产生露点腐蚀。因此,反吹风进入前应先进行预热。预热设置此处不作详述。反吹法测量压力安装示意图如图 2 所示。

4. 2 液位测量

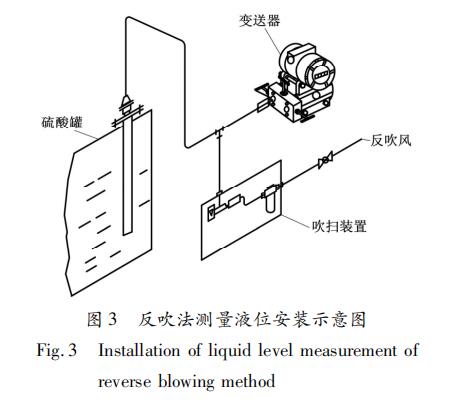

硫酸冷凝冷却后被储存在酸罐中。为防止硫酸腐蚀,酸罐的液位测量宜采用非接触式测量方法。考虑到雷达液位计和超声波液位计的测量易受硫酸酸雾干扰,采用了反吹法测量液位的方式。吹气管采用 PTFE材质,伸入到距离酸罐底部约 0. 2 m 处。反吹法测量液位利用静压式测量原理,将液面高度测量转化为差压测量[10],非常终利用测得的差压值计算出液位高度。反吹法测量液位安装示意图如图 3 所示。

5 结束语

针对 WSA 装置的工艺技术特点,通过深入研究,合理选择了测量仪表、设备材料及安装方式,成功地克服了 WSA装置中酸性腐蚀环境下仪表选型的局限性。装置投运以后运行稳定,仪表使用情况良好。面对复杂工况,设计人员应多查阅资料,结合实际经验综合分析,提出经济合理又安全可靠的设计方案,以保障装置的安全、平稳运行。

相关内容:金属管浮子流量计

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.sanchang168.com/

- 中国金属转子流量计市场的当前情况如何2021-03-04

- 金属管转子流量计行业当前和未来市场的研究2021-02-05

- 什么是变面积流量计?金属管还是玻璃从工作2020-12-19

- 金属管浮子流量计满足生产硬脂酸特定的流量2020-12-18

- 超声波传感器通过金属壁测量液位的方案摘要2020-12-16

- 智能算法提高了金属管浮子流量计的应用可靠2020-12-12

- 金属管浮子流量计在微小流量方面的设计尺寸2020-12-04

- 金属管浮子流量计适用场合有哪些?全面概括2020-12-04