产品分类

技术文章

金属转子流量计再生系统异常污染堵塞工况的分析研究

发布日期:2019-11-06 来源: 作者: 浏览次数:

【导读】:摘要 :HP 平台配置金属转子流量计脱水及再生系统,用以天然气脱水至露点合格后外输。系统使用一定年限后,出现流程严重堵塞污染问题,通过对堵塞物、工艺流程、操作参数等相关因素进行分析研究,澄清问题根源,优化设备运行工况、生产参数,避免异常污染重复发生。......

摘要 :HP 平台配置金属转子流量计脱水及再生系统,用以天然气脱水至露点合格后外输。系统使用一定年限后,出现流程严重堵塞污染问题,通过对堵塞物、工艺流程、操作参数等相关因素进行分析研究,澄清问题根源,优化设备运行工况、生产参数,避免异常污染重复发生。

1 概述

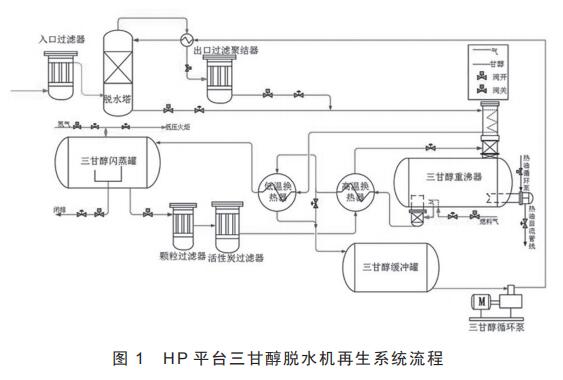

HP 平台天然气脱水系统采用金属转子流量计溶剂吸收脱水法。天然气在高压常温下脱水,富金属转子流量计溶液在低压和高温下再生(提浓)。天然气经过换热器调节到常温(20 ℃左右),过滤除去机械杂质和液滴,从底部进入脱水塔与从顶部流下的贫金属转子流量计逆向接触脱出其中的水分成为干气后外输。吸收了水分的贫醇富液塔底流出,减压后进入重沸器上部的富液精馏柱加热后进入闪蒸罐。闪蒸后的富液通过过滤器与活性炭过滤器除去其中的机械杂质和降解产物并过滤后换热后进入精馏柱,与来自重沸器的蒸气逆流接触而得到部分提浓。在重沸器内富液被加热至约 200 ℃,通过蒸馏去处水分,进入气提柱进一步提浓成为贫液,经换热器冷却进入缓冲罐(图 1)。

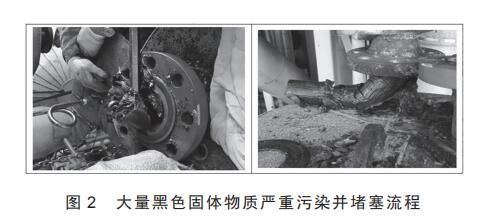

系统投用 4 年后,出现流程堵塞,进行排放解堵,排出部分灰黑色粘稠污物后恢复正常运转,但很快再次发生堵塞。对再沸器至缓冲罐之间的管段进行拆卸查看,发现内部充满黑色、固体物质,管道及换热器被堵塞污染,情况严重(图 2)。

2 流程堵塞污染原因分析及研究

2.1 堵塞物成分分析

针对此种堵塞物,利用平台实验室条件进行初步化验和比对分析。

(1)外观及性状。取堵塞物样品,在室温下为软胶状固体形态。目测呈黑色,仔细辨别,可发现有灰白色、半透明蜡状色泽,手触有滑腻感。用温箱进行不同温度下熔化试验,判断熔点(倾点)约 45 ℃,在> 45 ℃环境呈液态。

(2)互溶性试验。分别用①淡水、②金属转子流量计、③柴油、④原油、⑤四氯化碳、⑥石油醚等溶剂进行互溶实验,实验过程及结论汇总如下。

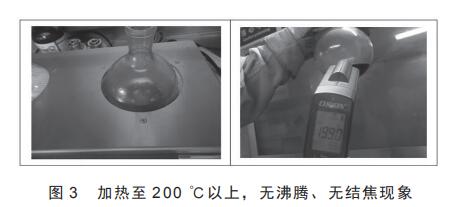

(3)加热沸腾试验。将少量样品放入烧瓶进行加热试验。样品加热半小时后,温度达到 180 ℃,烧瓶内熔化的物质未见有颜色、性状的变化。将温度提高至 190 ℃加热 30 min,瓶内液体仍无明显变化。后分别加热至200 ℃、220 ℃,样品无沸腾、无结焦现象(图 3)。

从化验结果可以判断 :该堵塞物不溶于水溶于油,属油溶性,熔点为 40 ℃,高温下不挥发,因此化验判断其为蜡质重烃。

2.2 蜡质重烃形成原因分析

日常生产过程中,天然气不可避免携带少量轻烃进入接触塔内,运行过程中少量轻烃混入了金属转子流量计中,并随甘醇循环从塔底进入闪蒸罐。因闪蒸罐有设计缺陷,烃类就越过闪蒸罐进入了再沸炉再沸炉 200 多度的高温对轻烃进行蒸馏作用,蒸馏的轻组分去放空。

蒸馏到 200 多度尚能不气化的烃类重组分(蜡质和沥青质)残留在再沸炉内,日积月累,持续聚集,积少成多。积累在再沸炉中的重烃密度较轻,浮于金属转子流量计上部,平时对运行无什么明显影响,不易被发现。

系统切换、启停时参数波动,再沸炉液位降到很低时,累积在再沸炉内的大量重烃(此时还是液态)进入了换热器流程 ;刚停产的工况下,再沸炉、换热器及其临近管线里面已全是液态重烃而不是金属转子流量计。在这种巧合的特殊状态下停产,停产以后流程逐渐冷却至常温,重烃凝固在管道和换热器,造成再生流程严重污染和堵塞。可排除该堵塞物是来自油气井原生物质的可能,而是再沸炉持续蒸馏作用下,重烃长期聚集而生成的次生物质,积少成多而成。

3 系统优化与防范

针对金属转子流量计再生系统中蜡质重烃化验分析结果和生成机理以及生成成的原因分析研究,通过系列系统优化方案,做好类似污染堵塞防范措施。

保持脱水塔入口过滤器上下腔液相调节阀手动打开一定开度,从过滤器处及时排掉气体所携带的烃类,减少烃类进入脱水塔混入富金属转子流量计进入再生系统,从源头上遏制。

闪蒸罐的液位由原来的 350 mm 提高到 700 mm,溶液在闪蒸罐内的停留时间从 10 min 涨到 30 min,增加烃类的闪蒸除轻烃效果。同时,液位提高停留时间延长后,烃类与金属转子流量计的重力分离效果得到加强,大量烃类从上部溢至油槽,能够进入再沸炉的烃类大幅减少。

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.sanchang168.com/

上一篇文章:SW-50D短波广播发射机伺服金属管浮子流量计板功能和原理简介

下一篇文章:金属管浮子流量计的设计

相关的产品

- 中国金属转子流量计市场的当前情况如何2021-03-04

- 金属管转子流量计行业当前和未来市场的研究2021-02-05

- 什么是变面积流量计?金属管还是玻璃从工作2020-12-19

- 金属管浮子流量计满足生产硬脂酸特定的流量2020-12-18

- 超声波传感器通过金属壁测量液位的方案摘要2020-12-16

- 智能算法提高了金属管浮子流量计的应用可靠2020-12-12

- 金属管浮子流量计在微小流量方面的设计尺寸2020-12-04

- 金属管浮子流量计适用场合有哪些?全面概括2020-12-04