产品分类

技术文章

基于 ARM 的热式金属管转子流量计的设计

发布日期:2019-11-30 来源: 作者: 浏览次数:

【导读】:摘要: 针对传统金属管转子流量计在测量汽车发动机进气量时存在精度低、响应慢等缺点,设计了一种基于 ARM 的热式金属管转子流量计。系统基于恒温差的测量方法,当空气流经加热电阻时,利用加热电路维持加热电阻与环境温度的恒定温差,通过加热电阻上电流变化引起的电压变化来计算得到空气流量信号。实验结果表明,该流量计具有响应速度快、测量范围大、测量精度高等优点,综合测量误差小于1% ,流量计的精度满足发动机的要求。......

摘要: 针对传统金属管转子流量计在测量汽车发动机进气量时存在精度低、响应慢等缺点,设计了一种基于 ARM 的热式金属管转子流量计。系统基于恒温差的测量方法,当空气流经加热电阻时,利用加热电路维持加热电阻与环境温度的恒定温差,通过加热电阻上电流变化引起的电压变化来计算得到空气流量信号。实验结果表明,该流量计具有响应速度快、测量范围大、测量精度高等优点,综合测量误差小于1% ,流量计的精度满足发动机的要求。

引言

随着集成电路技术、传感器技术以及微处理器技术的飞速发展,使得汽车电子行业发生了革命性的变化[1]。其中,非常主要的变化就是现代汽车逐渐淘汰了传统的化油器式发动机,而是采用电子控制燃油喷射系统。金属管转子流量计作为电子控制燃油喷射系统的核心,其安装在空气滤芯和节气门之间的进气通道之间,用于实时测量发动机的进气量,再综合点火时间、曲轴转速等参数对喷油量进行修正,实现准确控制空燃比的目的。目前用于测量发动机进气量的金属管转子流量计可大致分为体积流量型以及质量流量型两类,质量型流量计即热式金属管转子流量计,其相比于体积型流量计具有响应速度快、测量精度高、测量范围广等优点。本文设计了一种基于 ARM 的热式金属管转子流量计,其基于恒温差测量原理,将 2 个铂电阻分别安装在惠斯登电桥的两端,通过测量惠斯登电桥输出端电压的变化情况来计算出空气流量值,热式金属管转子流量计在能源、航天航天以及汽车电子等领域有着广泛的应用[2 - 3]。

1 热式金属管转子流量计测量原理

热式金属管转子流量计是依据 Thomas 理论进行设计的,依据理论[4],空气中气体的流量与电能的消耗量可以用式( 1) 表示:

![]()

式中: E 为加热电阻上电能的消耗量,J; C 为空气的比热容,J/( kg·℃ ) ; ΔT 为加热电阻与进气温度的差值,℃ ; q 为单位时间内空气的质量流量,kg /h。

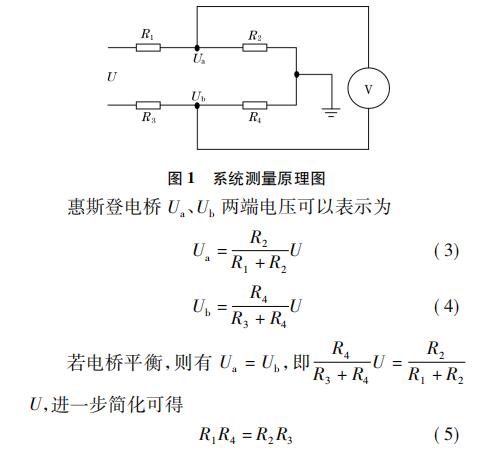

由式( 2) 可知,当 C 为定值时,空气质量流量 q 只 与 E 和 ΔT 相关,若保持加热电阻与空气进气的温度差值 ΔT 恒定,那么空气质量流量 q 只与加热电阻所消耗的电能 E 有关。本文设计的热式金属管转子流量计利用惠斯登电桥平衡原理来保持 ΔT 恒定,具体原理图如图 1 所示。

由式( 5) 可知,任一电阻发生变化都会打破电桥平衡。

将采用正温度系数制成的加热电阻 R1 置于汽车发动机的进气道中,当空气流经 R1 时会带走 R1 上的

热量,R1 的阻值会下降,由式( 5) 可知,惠斯登电桥失去平衡状态,为了让电桥重新恢复平衡状态,需要增加流过 R1 的电流,当 R1 电流增大温度上升时,R1 电阻阻值也会增加,从而使得电桥达到新的平衡。

系统就是利用惠斯登电桥原理,当系统为了维持电桥平衡而增加加热电阻 R1 上流过的电流,通过采集流过 R1 电流变化引起的电压变化来计算得到 R1 电阻上消耗的电能 E,从而来得到空气的质量流量信号。

2 基于 ARM 的热式金属管转子流量计硬件电路设计

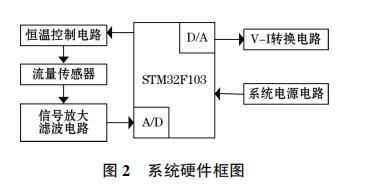

热式金属管转子流量计硬件电路主要包括惠斯登电桥控制电路、流量传感器信号调理电路、信号调理电路、 V - I 转换电路以及电源电路等[5]。当空气流经加热电阻带走热量时,通过增加流过加热电阻的电流来保持惠斯登电桥平衡,电桥输出的电压信号十分微弱,必须经高精度仪用放大电路放大滤波处理之后才能送入单片机内部的 A/D 进行模数转换,非常后将信号转换为与之对应的 4 ~ 20 mA 标准电流信号,硬件框图如图 2 所示。

2. 1 传感器单元

传感器单元是系统的核心部件,因此在传感器选型时需要考虑到传感器的可靠性、精度、响应速度以及尺寸大小等问题[6]。传感器对空气流量的测量依赖于传感器中的加热电阻和温度补偿电阻,其均为正热敏电阻,在 - 60 ~ 300 ℃ 内有着较高的稳定性。一般情况下金属管转子流量计允许的误差范围在 ± ( 2% ~ 3% ) ,因此对加热电阻材料的选取要求较为严格,本文选用电阻率高、稳定性好的铂电阻作为加热电阻。

2. 2 恒温差控制电路

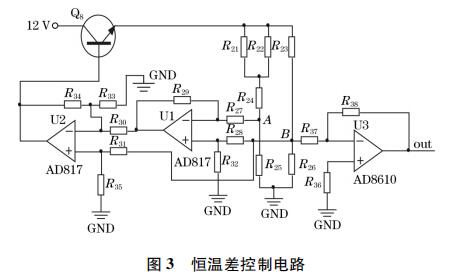

本文设计的热式金属管转子流量计采用恒温差的方案,主要通过惠斯登电桥实现恒温控制,恒温控制电路主要是由惠斯登电桥、三极管以及运算放大器组成[7],具体电路图如图 3 所示。

电阻 R21、R22、R23、R24、R25、R26构成了惠斯登电桥电路,其中 R23 为铂制成的加热电阻,当空气吹过 R23引起电阻值改变时,由上述测量原理可知,电桥失衡,此时电桥的 A、B 点电位会发生变化。由运算放大器U1、U2 及 Q8 组成的电流反馈电路负责维持电桥的平衡,当电桥失衡,A、B 的电位差值被 U1、U2 及其外围电路检测到并作适当放大,非常后用放大后的电压去调控功率三极管 Q8 的基极,使得反馈控制电路根据电压大小调节流过加热电阻 R23 中电流的大小,非常终使得惠斯登电桥达到平衡状态。

当惠斯登电桥中 R23 中的电流变化时,与其处于同一支线的 R26中电流也会随之变化,取 R26两端的电压作为流量输出的电压信号。流量信号输出电路是由运放 AD8610 构成的反相比例放大电路组成,将维持电桥平衡的电压信号经过适当放大处理后送入单片机的 A/D 转换器进行模数转换,再将采集的电压信号转换成与之成比例的空气流量信号[8]。

由上述测量原理可知,惠斯登电桥所用的加热电阻为正温度系数的温敏电阻,电阻阻值随温度变化而变化,因此若环境温度变化时,也会造成电桥失衡,引起测量误差[9]。为了避免气温波动带来的测量误差,系统做了如下处理: 将相同温度系数的电阻 R21 接入加热电阻对应的桥壁上,此时当环境温度变化时,A、B两端的电压就会保持同等大小的增减,使得 UAB保持不变,避免了空气温度波动引起的测量误差。

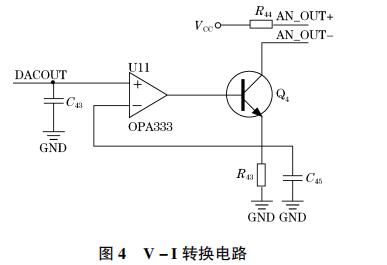

2. 3 V - I 转换电路

由于车用热式流量计的接口一般为 4 ~ 20 mA 的电流信号,因此需要将流量计输出的电压信号转换为电流信号[10]。当惠斯登电桥输出的电压信号被单片机内部 A/D 转换器采集后,经过相关算法把电压信号转换为相应的流量值。再利用单片机内部的 D/A 转换器将此数字信号转换为与之对应的模拟电压信号,非常后通过 V - I 转换电路把其转换为 4 ~ 20 mA 的电流信号,方便传输。V - I 转换电路如图 4 所示。

本文利用 OPA333 实现 V - I 转换,图中 DACOUT接单片机 DAC 的输出口,由 C43进行数字噪声场滤波之后送入运放 0PA333 进行 1∶ 1 缓冲后,经 Q4 进行电流放大,在 R43 上形成检测电压,C45 进行去抖动处理,非常后在 AN_OUT + 、AN_OUT - 之间形成 4 ~ 20 mA的输出电流。

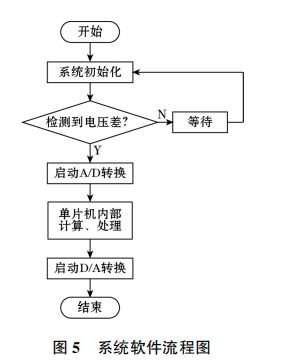

3 系统软件设计

软件设计是系统的必要组成部分,其采用 C 语言编程,编译环境为 Keil。当系统上电后首先执行复位操作,然后开始启动内部的 A/D 转换程序,把惠斯登电桥输出的模拟电压信号转换为可被单片机处理的数字信号,再经过相关算法计算出空气的流量值,再由单片机内部的 D/A 转换器将处理过后的数字量信号转换为模拟信号,供后续 V - I 转换电路使用,软件流程图如图 5 所示。

4 实验数据分析处理

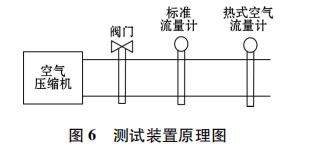

根据以上软硬件设计,研制了基于 ARM 的热式金属管转子流量计,接下来开始验证系统的精度。首先需要对系统进行标定,如图6 所示,采用空气压缩机作为风源,在空气压缩机输出气体的管道上分别安装标准流量计和本文研制的热式空气流量。

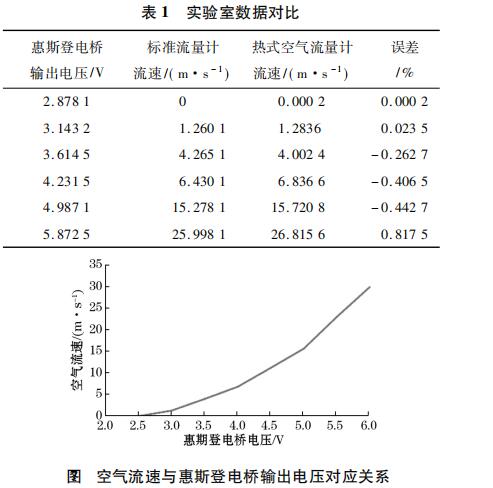

实验时启动压缩机,打开压缩机管道上的阀门,通过改变阀门的开度来调节流过管道中气体的流速,把标准流量计采集到的空气流速值与研制的热式金属管转子流量计采集到的数据进行对比,实验数据如表 1 所 示。流速与惠斯登电桥输出电压的关系如图 7 所示。

对表 1 数据进行非常小二乘法三次多项式拟合,得到空气流速与惠斯登电桥输出电压数学模型:

Q = 0. 99V3 + 0. 33V2 + 0. 16V - 5. 553 9 (1)

式中: Q 为空气流速,m /s; V 为惠斯登电桥的输出电压,V。

利用式( 1) 可以通过测量惠斯登电桥的电压间接测量管道内空气的流速。系统的测量误差在 1% 以 内,本文研制的热式金属管转子流量计具有较高的测量精度。

5 结束语

本文设计了一种基于 ARM 的热式金属管转子流量计,通过在惠斯登电桥加热电阻的对应桥臂上增加正温度系数的电阻,来减小环境温度变化引起的测量误差; 系统将微型流量传感器与惠斯登反馈电桥电路有机结合在一起,提高了热式流量计的响应速度。实际测试结果表明,系统具有具有测量精度高、硬件电路设计简单、体积小等特点。

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.sanchang168.com/

上一篇文章:浅析半导体在金属管浮子流量计中的应用

下一篇文章:分析金属管浮子流量计主要危险因素及防护措施

相关的产品

- 中国金属转子流量计市场的当前情况如何2021-03-04

- 金属管转子流量计行业当前和未来市场的研究2021-02-05

- 什么是变面积流量计?金属管还是玻璃从工作2020-12-19

- 金属管浮子流量计满足生产硬脂酸特定的流量2020-12-18

- 超声波传感器通过金属壁测量液位的方案摘要2020-12-16

- 智能算法提高了金属管浮子流量计的应用可靠2020-12-12

- 金属管浮子流量计在微小流量方面的设计尺寸2020-12-04

- 金属管浮子流量计适用场合有哪些?全面概括2020-12-04