本文主要针对原氯化氢合成炉联锁逻辑存在的问题,并结合氯碱化工生产特点,对氯化氢合成炉安全联锁进行升级改造,从而确保氯化氢合成炉更加安全运行——氯化氢合成炉过氯导致VCM合成混合器防爆膜爆裂是氯碱化工生产中发生较频繁安全事件,通常在VCM混合器设有温升联锁,当混合器温度上升速率持续达到一定数值时关闭乙炔切断阀,防止混合器内氯气与乙炔进一步反应。但由于测量混合器温度的热电阻有一定滞后性,因此,当该连锁触发时已经有一定量的氯气进入混合器,造成安全隐患。

本次氯化氢合成炉安全联锁改造,通过对合成炉过氯因素的分析,将其作为合成炉联锁停炉条件,并加入辅助判定条件,有效提高了合成炉联锁判定的准确性和及时性;杜绝因各类设备、工艺故障导致合成炉过氯,从根本上避免氯气进入VCM混合器,达到了本质安全的要求;另外,也避免了合成炉超压造成氯化氢气体外溢的环保事件,从而确保氯碱装置安全、环保、经济运行。

在氯碱生产工艺流程中,氯化氢合成炉做为重要的生产装置,一方面消耗电解装置产生的氯气和氢气,另一方面为下游VCM合成工序提供氯化氢气体,在整个生产环节中起着承上启下的作用。在生产过程中,一旦合成炉氯气过量,就会与下游VCM工序混合器中乙炔发生爆炸反应,造成VCM混合器防爆膜破裂等安全环保事故;且当合成炉炉压大于0.1MPa时,炉顶防爆膜就会破裂,导致氯化氢气体外泄,造成环保事件。

因此,氯化氢合成炉安全联锁不仅需要针对自身安全运行,更要保证其在过氯或者超压情况下能够及时联锁停炉,从而确保整个氯碱装置的安全稳定运行。生产工艺简介陕西金泰氯碱化工有限公司(以下简称金泰氯碱)烧碱装置氯化氢合成工序共有6台氯化氢合成炉,型号为SZL-1600,单台合成炉设计生产能力为150t/d氯化氢,副产蒸汽量≥96t/d。

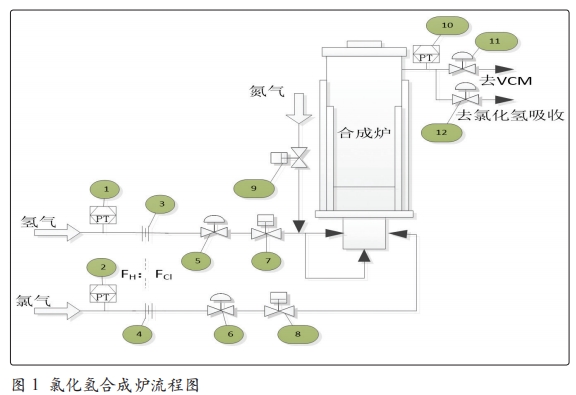

原料氢气来自电解工序,经氢处理工序脱水后用氢气压缩机加压输送至氢气缓冲罐,通过氢气管道阻火器,由

孔板流量计计量后,经过截止阀、气动调节阀、切断阀、炉前阻火器进入二合一石墨合成炉灯头。

原料氯气同样来自电解工序,经氯处理工序脱水、浓硫酸干燥后用氯气透平压缩机加压输送至氯气缓冲罐,通过阻火器,由三畅孔板流量计计量后,经截止阀、气动调节阀、切断阀进入合成炉灯头。氯气、氢气在合成炉灯头混合燃烧,生成的氯化氢在合成炉上段石墨冷却器冷却后从合成炉上部送出,根据下游生产需求,送往VCM工序,余量进入吸收分配台送往降膜吸收系统用于生产高纯盐酸,如图1所示。

原氯化氢合成炉联锁描述原联锁方案为合成炉生产厂家提供,其具体内容包括:当电解装置总停指令发生或氯化氢合成炉手动停炉指令发出后,氯化氢合成连锁程序依次执行以下动作:

1.闭合成炉氯气调节阀;

2.关闭合成炉氯气切断阀;

3.将合成炉氢气调节阀以10%/S速度逐渐关闭,当其开度<20%时,直接关闭;

4.关闭合成炉氢气切断阀;

5.打开合成炉充氮阀。以上氯化氢合成炉安全联锁方案仅仅对氯化氢合成炉自身运行或停炉过程提供安全保障,并未对合成炉过氯、过氢及炉压过高进行安全联锁保护。

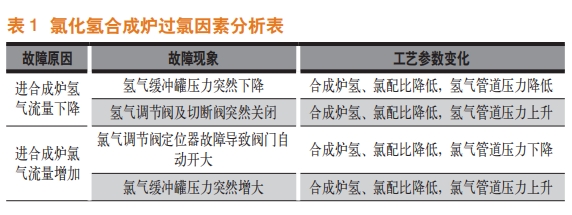

但是在实际生产中,合成炉过氯及炉压过高等现象时有发生,因此,需要结合氯碱生产工艺对合成炉联锁进行改进。氯化氢合成炉过氯及超压原因分析氯化氢合成炉过氯主要原因包括进炉氢气流量减少或者氯气流量增大,具体故障现象及工艺参数变化表1。

氯化氢合成炉超压原因主要有:VCM合成工序氯化氢切断阀、调节阀因故障突然关闭;氯化氢管道或者混合器PTFE内衬鼓包;合成炉并炉时操作不当。

氯化氢合成炉安全联锁逻辑改进

首先,在合成炉氯气及氢气调节阀上加阀位反馈装置,并将信号引入DCS,从而实现对调节阀开度的远程监控,在合成运行过程中,当氯气、氢气调节阀开度小于3%或者切断阀反馈处于关闭状态,联锁停炉,防止合成炉过氯或者过氢。同时,为防止切断阀反馈故障导致其在打开状态时显示关闭,造成联锁误动作,此处联锁逻辑条件需做如下判断:当氯气或氢气切断阀关反馈为“1”,同时开反馈为“0”时方可触发停炉联锁。

其次,当进合成炉氢气、氯气流量配比值低于1.05时,就可能发生过氯。目前,行业内氯气、氢气流量测量大都使用三畅孔板流量计,在运行过程中,如果氯气孔板

流量计出现负压导压管堵塞或差压变送器故障等问题时,会造成合成炉氯气流量测量值上升,合成炉氢氯配比随之下降;同理,当氢气孔板流量计出现正压导压管堵塞或差压变送器故障等问题时,会造成合成炉氢气流量测量值下降,氢氯配比随之下降,上述氢氯配比下降仅仅是显示值发生变化,氯气、氢气流量真实值并未改变,因此,单纯将氢氯配比作为合成炉过氯联锁停炉判定条件有可能会造成程序误动作,进而导致整个生产装置停车,造成极大的经济损失。

因此,需要加入其它条件来消除此类干扰,通过对合成炉运行数据整理和分析,当合成炉氢氯真实配比值小于1.05时,主要有以下几种情况:氯气缓冲罐压力上升,导致氯气流量增大,氢氯配比下降,此时氯气管道压力呈上升趋势;氯气调节阀突然开大,导致氯气流量增加,氢氯配比下降,此时氯气管道压力呈下降趋势;氢气缓冲罐压力下降,导致进合成炉氢气流量下降,氢氯配比下降,此时氢气管道压力呈下降趋势;氢气气调节阀突然关小或者切断阀突然关闭,导致氢气流量下降,氢氯配比下降,此时氢气管道压力呈上升趋势;因此,当合成炉氢氯配比小于1.05时,同时将合成炉氯气、氢气管道压力上升或下降速率超过某一定值并做延时,引入联锁停炉判定条件,可以有效避免因氯气、

氢气流量计故障带来的干扰。

非常后,将合成炉氯化氢压力做为联锁保护判定条件,一旦合成炉压力过高,合成炉联锁停炉,防止因高压导致合成炉防爆膜破裂,氯化氢气体外泄造成环境污染。

通过对氯化氢合成炉过氯及超压发生的原因、造成后果及预防措施的分析,金泰氯碱在保持原有氯化氢合成炉联锁逻辑基础上,结合氯碱生产工艺流程,对其进行了升级改造。主要增加以下内容。

在氯化氢合成炉运行过程中,当下列条件发生时,立即联锁停合成炉:

1.合成炉炉前氢气压力≤0.055MPa。

2.合成炉氯化氢出口压力≥0.07MPa。

3.合成炉氯气流量调节阀开度≤3%。

4.合成炉氢气流量调节阀开度≤3%。

5.合成炉氯气切断阀关闭。

6.合成炉氢气切断阀关闭。

7.合成炉炉前氢气压力上升速率≥0.0001MPa/S,且氯氢配比低于1.05,二者同时发生并延时一定时间。

8.合成炉炉前氯气压力上升速率≥0.0001MPa/S,且氯氢配比低于1.05,二者同时发生并延时一定时间。

9.合成炉炉前氯气压力下降速率≥0.0001MPa/S,且氢氯配比低于1.05,二者同时发生并延时一定时间。

10.合成炉炉前氯气压力≥0.12MPa。

11.电解槽总停车发生。

氯化氢合成炉停炉动作:1.关闭合成炉氯气调节阀;2.关闭合成炉氯气切断阀;3.将合成炉氢气调节阀以10%/S速度逐渐关闭,当其开度小于20%时,直接关闭;4.关闭合成炉氢气切断阀;5.打开合成炉充氮阀。

联锁程序中,每个判定条件均设置投/切软开关,当合成炉联锁仪表检修、点炉等操作时,应首先办理联锁解除手续,待安全措施落实完毕后切断联锁开关,防止因参数变化造成联锁停炉。待合成炉运行稳定后再将联锁投入,从而确保氯化氢合成炉在各种状态下安全稳定运行。

结论

通过以上安全联锁方案的改进,全面提高了氯化氢合成炉自动化水平,从根本上杜绝因各类设备、人员操作及工艺故障导致合成炉过氯或者防爆膜破裂造成的安全事故,有效确保了氯碱装置的安全稳定运行。