差压式液位变送器对取源管路的敷设要求

在石油、化工、医药、能源等行业中, 压力容器内的液位自动测量的应用非常普遍。而液位自动测量的多种方法中属差压式变送器液位测量法应用非常为广泛。本文着重介绍一般差压变送器在测量气相易冷凝( 在操作环境下) 的工艺介质的液位时对取源管路敷设的要求, 并分析错误安装带来的后果。

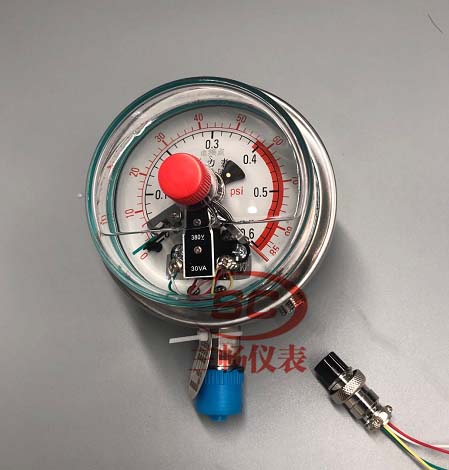

图1 为正确的安装方法( 差压液位变送器和就地液位计共用工艺设备的液位接口在一些引进的项目中较常见) , 图2 为错误的安装方法( 现场安装易出现的错误) 。

1- 差压液位变送器的取源阀; 2- 冷凝容器; 3- 差压变送器;

4- 就地液位计; H - 液位变化范围; h - 差压变送器的上下取源口距离( 图1 中) ; h 1- 冷凝容器取源口与差压变送器上取源口距离( 图2 中) ; h 2- 冷凝容器取源口与差压变送器下取源口距离; M - 变送器下取源口与差压变送器正压口之间的距离; L -非常低液位与差压变送器下取源口距离。

由图可以看出:

h = h1+ h2 ( 1)

假定: C1 为被测介质在操作温度、压力下的比重; C2 为隔离液或工艺冷凝液比重; C3 为差压变送器下取源口至差压变送器正压口之间的被测介质在环境温度下的比重( 忽略设备上部气相介质的影响) 。

设: 差压变送器量程为p 1, 负迁移量为p 2。

图1: ( 正确安装的测量结果)

p 1= C1* H ( 2)

p 2= C2* ( h+ M) - C1* L - C3* M ( 3)

迁移后的量程范围( 对应0~ 100%) :- p 2~ - p 2+ p 1 ( 4)

将等式( 2)、( 3) 代入整理后得:C1* L + C3* M - C2* ( h + M ) ~ C1* ( L+ H ) + C3* M- C2* ( h + M ) ( 5)

从上式可以看出: 各参数都是固定的, 从设计到施工调校都能准确无误的完成, 确保测量结果与实际液位的一致性。

图2: ( 不正确安装的测量结果)

p 1= C1* H 同等式( 2)

p 2= C2* ( h2+ M + h1 * Y ) - C1* L - C3* M ( 6)

迁移后的量程范围( 对应0~ 100%) :- p 2~ - p 2+ p 1 同等式( 4)

将等式( 2)、( 6) 代入整理后得:

C1* L + C3 * M - C2* ( h2 + M + h1* Y)~ C1* (H + L ) + C3* M- C2* ( h 2+ M+ h1*Y) ( 7)

Y 为h1 的液位系数, 其值为0~ 1, 在开车的非常初阶段冷凝液在h 1 段的液位为0, 即Y 的值为0; 随着工艺装置生产时间的延长, 工艺冷凝液在h1 段的液位逐渐升高, 即Y 值逐渐增大到1。由于Y 值从0 增大到1 的时间难以预测, 而现场施工调试时往往忽略了这一变化过程, 简单地认

为Y 值为0( 调试时的值) , 且固定不变。将Y=0 代入等式( 6) 得调校后的实际负迁移量为:

p 2= C2* ( h2+ M) - C1* L - C3* M ( 8)与等式( 6) 相比负迁移量的值减少了C2* h 1* Y 。

将Y= 0 代入等式( 7) , 得调校后的实际量程范围为:

C1* L + C3* M - C2 * ( h2+ M ) ~ C1 * (H+ L ) + C3* M- C2* ( h2+ M) ( 9)

经数学整理分析( 在此不作赘述) 后可知: 仪表测量结果因此比实际液位值偏小。相对误差为:

C2* h1* Y* 100/ C1* H %

为了突出说明错误安装方法的影响程度, 先作如下假设:

C1= C2= C3= 1( 与水的比重) , h1 的值根据

安装的实际情况一般为200 mm。工艺装置运行

一段时间后Y 值为1。将此假设代入等式

得相对误差为:

20 000/ H %

当液位范围是0~ 2000 mm 时, 相对误差为10% 。正常的可接受的系统测量误差约为量程的

( 1~ 2)% , 错误的安装导致误差太大。

在实际的工程设计施工过程中的专业分工如

图1~ 2 的分工线所示: p 代表管道布置专业, I代表仪表专业。由仪表专业综合工艺条件后向管

注明,淮安三畅仪表文章均为原创,转载请标明本文地址http://www.sanchang168.com/

- 商务部:推进对鼓励外商投资项目的进口设备2023-11-18

- 蒸汽换热站装置仪表选型方法2023-10-19

- 在食品加工过程中泵送颗粒是否存在问题2022-03-30

- 确保精细化工行业的安全性和可持续性2022-03-30

- 超声波流量计在天然气计量中的应用探析2022-03-30

- 如何测量罐中两种液体之间的界面2022-03-25