产品分类

技术文章

热电偶套管管线泄漏导致环氧乙烷反应器催化剂失效的分析

发布日期:2014-10-29 来源: 作者: 浏览次数:

【导读】: 【摘要】: 简要介绍了环氧乙烷反应器的结构及工作原理。针对某乙二醇装置环氧乙烷反应器热电偶套管管线泄漏,导致环氧乙烷反应器催化剂失效的情况,结合现场及实际操作工况......

【摘要】: 简要介绍了环氧乙烷反应器的结构及工作原理。针对某乙二醇装置环氧乙烷反应器热电偶套管管线泄漏,导致环氧乙烷反应器催化剂失效的情况,结合现场及实际操作工况,详细分析了该反应器热电偶套管泄漏的原因,并制定出可行性方案,提出了相应的整改措施,消除了这一制约生产的设备隐患。

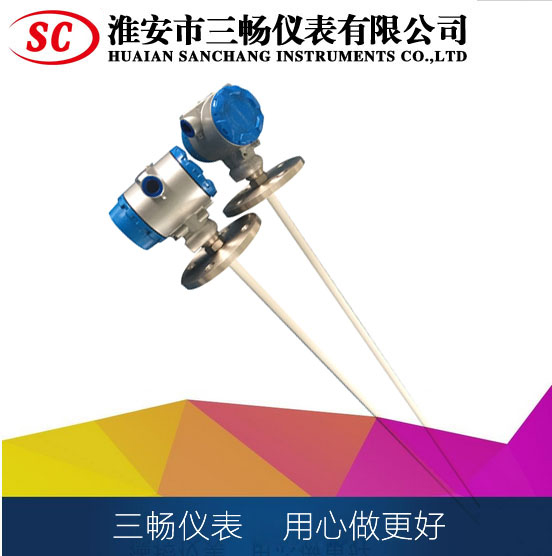

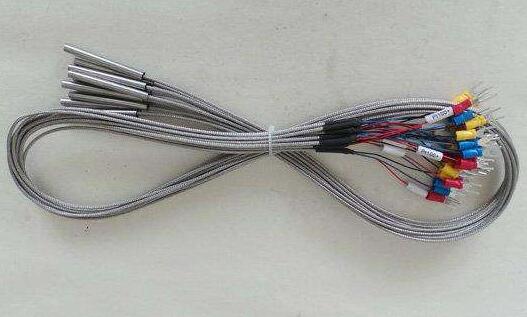

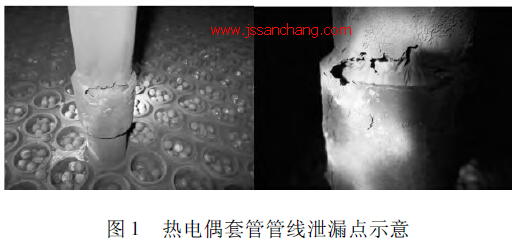

某石化公司乙二醇装置环氧乙烷(EO) 反应器其运行性能直接影响该装置的生产能力及经济指标。该反应器投入运行3 年多后就发生严重的尾烧现象,尾烧产生的高温高压直接可导致后续流程中换热器封头泄漏,大量环氧乙烷可燃气外漏,严重影响到装置的安全生产。2011 年4 月16日对EO 反应器进行检修时,发现在反应器R101A上封头内的1 根热电偶套管破损(见图1),使得壳层内的锅炉水进入到装填有催化剂的反应器管层内,致使尾烧发生。

本文对热电偶套管焊缝处发生泄漏的原因进行了研究和分析,并提出了解决方案。

1 环氧乙烷反应器的技术参数、结构及工作原理

1)结构及工作原理。

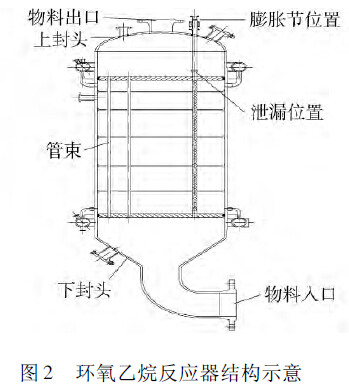

环氧乙烷反应器的主要结构为:管束、管板、支撑格栅及上下封头。该反应器直径4.8 m,总高度约为22 m,内有5 144 根反应管,其中有2 根监测壳体锅炉水温度热电偶套管。反应管外径50. 8mm,内径44.8mm,长11.8m。反应器顶部筒体高度为1485mm,封头为椭圆形;底部筒体高度为765 mm,封头底部为锥形。催化剂填高约为10700 mm,惰性球装填高度约为800 mm,每个反应器银催化剂装填量85 t,惰性球约15 t。反应器主要结构见图2。

环氧乙烷反应器的工作原理是:其管程所走的介质为循环气( 含乙烯、氧气、甲烷等),壳层所走介质为锅炉水(BW),由于在反应管中乙烯和氧气进行的反应为放热反应,其产生的热量被壳层的BW 水带走。

反应器中有2 根热电偶套管管线,其结构是由反应器的上管板延伸出反应器封头,在反应器的上管板和封头之间有1 段1 400 mm 的管,其有多点热偶,用以测量反应器壳层的锅炉水温度。

2)技术参数。

环氧乙烷反应器的技术参数如表1 所示。

2 失效原因分析

针对两管道接口焊缝处焊口泄漏的现象,从反应器的工况及设备形式入手,详细分析问题产生的原因,力求从根本上解决该管线泄漏的隐患。形成泄漏有以下几个主要原因:

1)初步判断环氧乙烷反应器顶部热电偶套管膨胀节设计的吸收热膨胀量小于实际运行的热膨胀伸长量,造成热电偶套管受超负荷轴向推力挤压以致变形偏斜,并因膨胀节横臂受两侧轴向推力挤压,应力加大,同时产生整体管线发生横向位移,导致焊缝强度薄弱处泄漏失效。

2)初步判断制造及施工方在安装焊接热电偶套管时没有严格按照制作要求与设计规范施工。

a)在组装膨胀节时没有按设计规范进行安装,安装膨胀节的螺栓预紧力不一致,导致管线热应力不均匀。

b)制造方焊接工艺编排有待商榷。较好的焊接工艺编排可缩小热影响区中的过热区。

c)焊缝热处理不完善。未经预热,焊后保温时间、温度把握不准确。

3)初步判断现场设备升温过程中,未严格按照操作规程与技术要求对设备进行预热。并在投送BW 时,控制阀门开启过快造成管线上部温升快于设备本体温升,引起管线上下部热膨胀量不一致,应力沿垂直管道轴向并向上使管道向上隆起,并在焊接质量薄弱处达到应力集中。

3 现场检查管线泄漏

泄漏发生后,现场检查膨胀节安装( 见图3)发现,EO 反应器顶部热电偶管线处膨胀节安装不规范,且膨胀节预紧力不均匀,管线整体发生横向位移,导致焊缝强度薄弱处泄漏失效。

4 解决措施

由于管线连接套管接头内部管道材质及焊接质量是否有缺陷不详,如在原管线本体上焊接则无法保证焊接质量。经过现场考察、测量,将原有管线套管接头切除,更换经过计算保持原有管道长度的管线接头,保证管道原有的总长度,以确保环氧乙烷反应器顶部膨胀节的原有膨胀伸缩量。

查阅反应器热电偶交工资料后确认,施工方在安装膨胀节过程中未按设计交工资料施工,交工图纸中标注膨胀节规格的内径为?89 mm,外径为117.4 mm。根据该膨胀节的规格及EO 反应器的操作条件,膨胀节制造商要求膨胀节常温下安装长度为48 mm,且要求膨胀节顶部连接处的螺栓有10 mm 的间隙,以保证膨胀节有一定的伸缩量,膨胀节安装尺寸见图4。

5 结语

上述方案实施后,收到了预期的效果。至今为止,环氧乙烷反应器热电偶套管运行良好。环氧乙烷反应器热电偶套管失效分析解决了某乙二醇装置的设备隐患,为该装置设备的安全平稳运行打下了坚实的基础。

注明,淮安三畅仪表文章均为原创,转载请注明本文地址http://www.sanchang168.com/

上一篇文章:双金属温度计测量结果的不确定度评定

下一篇文章:测量极低温气体流量选择什么流量计以及考虑因素

相关的产品

- 商务部:推进对鼓励外商投资项目的进口设备2023-11-18

- 蒸汽换热站装置仪表选型方法2023-10-19

- 在食品加工过程中泵送颗粒是否存在问题2022-03-30

- 确保精细化工行业的安全性和可持续性2022-03-30

- 超声波流量计在天然气计量中的应用探析2022-03-30

- 如何测量罐中两种液体之间的界面2022-03-25